Виды и составные части коленчатых валов

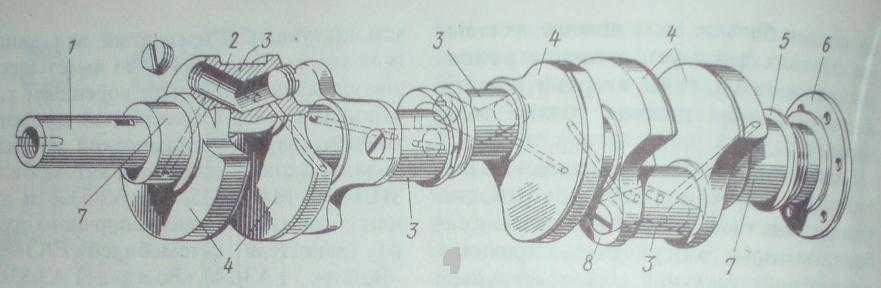

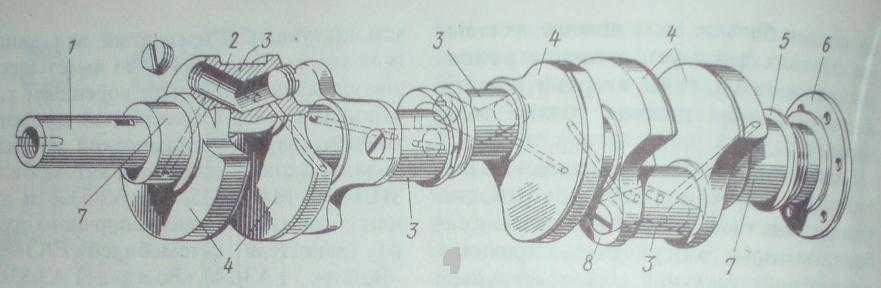

На большинстве автомобильных двигателей применяют полно опорные коленчатые валы, т.е. каждая шатунная шейка расположена между двумя коренными. Таким образом, полно опорный вал имеет коренных шеек на одну больше чем шатунных. Полно опорные валы двигателей (Зил-130, КамАз-740, ВАЗ-2108) отличаются большой жесткостью, что повышает работоспособность КШМ. В машиностроении на автомобильных двигателях получили применение еще и неполно опорные коленчатые валы. В отличии от полно опорного коленчатого вала здесь шесть шатунных шеек и четыре коренных. Такие коленчатые валы устанавливаются на двигателя автомобилей ГАЗ-52-04. Например на легковых автомобилях семейства ВАЗ устанавливаются литые, чугунные, пяти опорные коленчатые валы (предусмотрена возможность пере шлифовки шеек коленчатого вала при ремонте с уменьшением диаметра на 0,25; 0,5; 0,75; и 1мм) с использованием двухслойных вкладышей, хорошо работающих в двигателях с большой частотой вращения коленчатого вала и большими нагрузками. Такой коленчатый вал показан на (рис 1.1.1) .

Рисунок 1.1.1 — Коленчатый вал двигателя автомобиля ВАЗ-2108

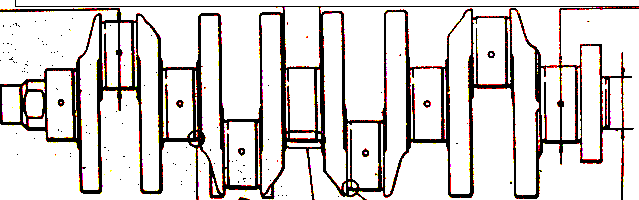

Коленчатые валы имеют еще свое различие по своей форме и строению. Форма коленчатого вала зависит от числа и расположения цилиндров, порядка работы и тактности двигателя. Например, рабочий цикл в однорядном четырехцилиндровом и шестицилиндровом двигателе совершается за два оборота коленчатого вала, т.е. за поворот вала на 720. Колена коленчатого вала расположены в трех плоскостях под углом 120.Шестицилиндровый V-образный двигатель располагает колена коленчатого вала в трех плоскостях под углом 120 одно к другому также как и в восьмицилиндровом V-образном двигателе но под углом 90. Форма. На рисунке 1.1.2 приведен полно опорный коленчатый вал двигателя автомобиля ЗИЛ-130. Коленчатый вал этого двигателя выполнен по крестообразной схеме (если смотреть с торца вала). Первая и четвертая шатунные шейки коленчатого вала направлены в разные стороны и лежат в одной плоскости. Вторая и третья шейки направлены в разные стороны, лежат в одной плоскости, но перпендикулярной первой. Перекрытие шеек составляет 22мм (перекрытие шеек применяется для повышения жесткости и надежности коленчатого вала). Диаметр шатунной шейки 65,5 мм, а коренной 74 мм. Данный коленчатый вал состоит из следующих частейкоренные 7 и шатунные 3 шейки, щеки 8, противовесы 4, передний конец 1 и задний конец (хвостовик) с маслоотражателем 5, маслосгонной резьбой и фланцем 6 для крепления маховика .

какая разница в весе поршней должна быть

Вопросы задавать можно только после регистрации. Войдите или зарегистрируйтесь, пожалуйста.

дело в том что нужно поменять один поршень с кольцами так как лопнуло кольцо и поршень повреждён.купить можно той-же группы а как подобрать вес? и подогнать его под другие

забыл написать что трактор т-40.

Минимален. знакомый подбирал +- 20 грамм. и еще что бы в гильзе не болталась. в общем так ставил гильзу на стекло, а сверху отпускал поршень. поршень должен спускаться медленно что бы не лопнуло стекло. ну либо на витрину. но в магазине ему не разрешили.

забыл написать что трактор т-40.

В литературе я не нашол,моторист сказал,что в Д144 до 15 можно, в Д240 до 10. Я когда подгонял довёл до 6г и то на одном поршне больше не чего было снимать.Работает нормально,мягко,вибрации нет.но ни одни поршня, а в сборе шатун, палец это всё идёт в вес!

ребята всем спасибо. я купил с другой партии и разница в весе получилась 5 грамм без подгонки. всем советую зазор гильза- поршень делать при расточке если приходится не меньше 0,14. у меня было 0,1 и поршень замяло. вот и случились проблемы.

Разница между поршнями в комплекте с шатунами и пальцами не более 15 гр. Разница в весе снимается только со специальных отливах на шатунах ( унекоторых внизу, у некоторых вверху). 20- 30 гр. убираются легко шлифовальным диском на «болгарке».

Ой как все запущенно! Разница в весе:Т40,Т25,Т16 поршня 10г, шатун 10г; Т74,ДТ75 поршня 10г, шатун 15г;МТЗ,ЮМЗ поршня 10г, шатун 17г; Т150 поршень 7г, шатун 10г; К700,К701,Т4А,ДТ75М,ДТ75НВ поршень 10г.шатун 20г; Т130 поршень 15г, шатун 40г. А теперь самое главное:подрезать тупо шатуны НЕЛЬЗЯ,так как вес нижней головки участвует в балансировке на все сто процентов,а верхняя головка шатуна на вертикально расположеных цилиндрах на 50%,а на заваленых цилиндрах с этих 50% некоторый вес приходится на саму стенку цилиндра. Так что правильно развешены шатуны могут разнится в общем весе,а для правильной развесовки нужны спец весы,на которых шатун располагается строго горизонтально по уровню и в таком положении взвешивается нижняя головка отдельно,а верхняя отдельно. Вот от седа и допуск на общий вес и т.д.

Источник статьи: http://fermer.ru/forum/rtm-remontno-traktornaya-masterskaya/66833

Коленчатый вал

Правка валов в процессе механической обработки и после закалки ТВЧ не допускается.

Допускается правка только после накатки галтелей. Стрела прогиба вала во время правки должна быть не более 1 мм.

При шлифовании шатунных шеек необходимо сохранять первоначальные радиусы кривошипа (62,5±0,04 мм) и галтелей (4+0,3мм).

Шероховатость обработанных поверхностей шатунных и коренных шеек должна соответствовать Ra≤0,32 мкм.

Некруглость и допуск профиля продольного сечения шатунных и коренных шеек —0,01 мм.

Твердость поверхностей шеек после шлифования должна быть не менее 46 HRCэ.

Закалка галтелей не допускается.

После перешлифовки на ремонтный размер биение средней коренной шейки относительно крайних не должно превышать 0,07 мм (для нового вала — 0,03 мм).

Отклонение от параллельности образующих поверхностей шатунных шеек относительно оси вала, установленного на крайние коренные шейки, не должно превышать 0,03 мм на длине 100 мм.

Смещение всех шатунных шеек относительно диаметральной плоскости 3-й коренной и 3-й шатунной шеек (развал шеек) после перешлифовки не должно превышать 0,3 мм.

Биение цилиндрической и торцовой поверхностей фланца крепления маховика на крайних точках относительно поверхностей крайних коренных шеек допускается до 0,05 мм (для нового вала — не более 0,03 мм).

Трубки должны быть плотно запрессованы в шатунные шейки коленчатого вала; люфт трубок не допускается.

Края развальцованных трубок должны утопать относительно поверхности шеек на 1.3 мм.

Заглушки должны утопать в резьбе не менее чем на 2 мм и быть законтрены.

Шестерня коленчатого вала должна быть напрессована меткой наружу до упора в торец коренной шейки вала.

Коленчатый вал должен быть динамически отбалансирован снятием металла с периферии любых щек.

Остаточный дисбаланс — не более 900 г-мм на каждом конце вала.

Коленчатый вал в сборе с противовесами надо балансировать динамически.

Массу следует корректировать сверлением, в противовесах в радиальном направлении отверстий диаметром 10 мм на глубину не более 25 мм.

Остаточный дисбаланс — не более 650 г/мм на каждом конце вала.

Коленчатые валы после окончательной обработки необходимо проверить с помощью магнитного дефектоскопа на отсутствие поверхностных дефектов.

После проверки валы должны быть размагничены.

Маховик в сборе

Трещины и выкрашивание рабочей поверхности зубьев венца маховика не допускаются.

Уменьшение длины зубьев венца (без длины фаски) допускается до 16 мм (длина зубьев нового венца — 18 мм).

Износ зубьев венца маховика допускается до толщины 3,2 мм, при высоте установки штангензубомера 2,4 мм (толщина зуба нового венца соответствует 4,73 мм).

Венец маховика перед напрессовкой необходимо нагреть до температуры 195. .200°С.

Посадочные места маховика и венца не должны иметь забоин и заусенцев.

Допускается зазор в сопряжении между торцовой поверхностью венца и маховика не более 0,5мм В одном месте на дуге не более 60°.

Маховик с венцом надо балансировать динамически в сборе с предварительно уравновешенным коленчатым валом путем сверления радиальных отверстий.

Остаточный дисбаланс на каждом конце вала — не более 350 г/мм.

После балансировки обезличивание деталей не допускается.

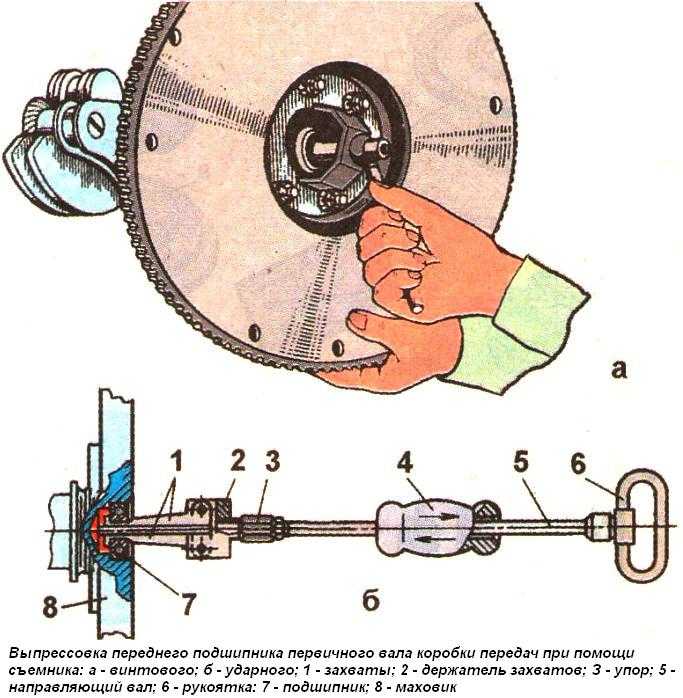

Если необходимо заменить передний подшипник первичного вала коробки передач, то перед снятием маховика с вала его следует выпрессовать с помощью винтового съемника мод. И 803.16.000 (рис. 6,а) или, сняв маховик, выпрессовать подшипник с помощью ударного съемника мод. 2476 (рис. 6,б).

Установив захваты на торцы колец подшипника, их раздвигают резьбовым упором 3, а затем, при ударе груза в упор вала 5, выпрессовывают подшипник.

Поверхность маховика, сопряженная с поверхностью ведомого диска сцепления, шлифуется.

Шероховатость поверхности должна быть не ниже Ra≤1,0.

Конструкция и технология деталей ЦПГ для ремонта двигателей КАМАЗ 740.10-210 и 7403.10-260.

При использовании поршней максимальной высоты необходим контроль над-поршневого зазора и подрезка поршней при необходимости.

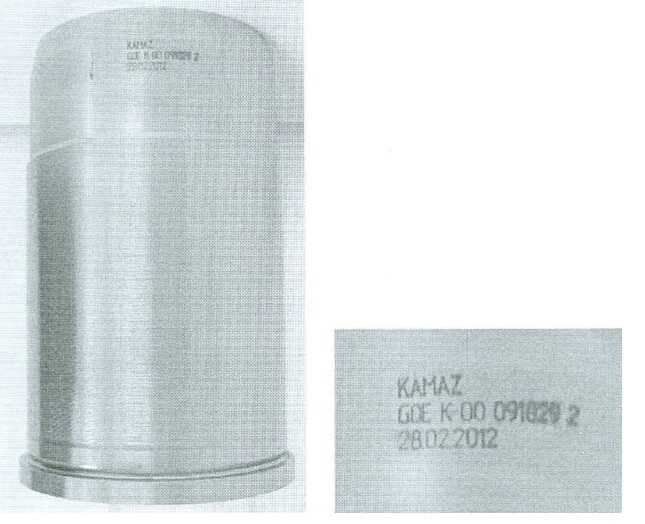

В состав ремковнплекта 7403.1000128-06 входит поршень 40-й группы, обозначение 7.12094А210-40, гильза цилиндра К000918292, поршневой палец 12094-50972 или 740.30-1004020, комплект поршневых колец 740.1000106-02.

В ремкомплекте 7403.1000128-05 используется поршень 10-й группы, обозначение 7.12094А210-10.

Рис. 1 Внешний вид поршней 7.12094А201 и 7.12094А210.

Рис. 2 Маркировка поршня 7.12094А201 и маркировка поршневого пальца 10-й группы.

На рис.1 и 2 приведены фото поршня 12094А201, 10-й группы. Маркировка

обозначения выполнена на днище ударным способом, цифра 4 после запятой означает порядковый номер последнего изменения, внесенного в конструкцию. Размерная группа поршня по высоте указана в нижней строке.

На рис.3 показана маркировка поршневого пальца 12094-50972, выполненная

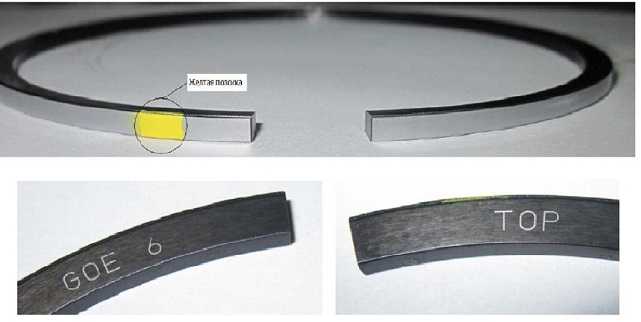

на торце. Комплект поршневых колец производства ООО «Федерал Могул Набережные Челны» 740.1000106-02 включает в себя верхнее компрессионное кольцо К 00 559 946 1 с износостойким, хромокерамическим покрытием рис. 4, нижнее компрессонное кольцо К 00 560 541 1 с износостойким покрытием хром, рис.5 и маслосъёмное кольцо К 03 560 609 0 с износостойким покрытием хром, рис.6. По геометрическим параметрам кольца взаимозаменяемы с кольцами конструкции «КАМАЗ».

Рис. 3 Верхнее компрессионное кольцо, маркировка GOE 6 и TOP (верх) с разных сторон замка, метка желтого цвета.

Рис. 4 Нижнее компрессионное кольцо, маркировка GOE С и TOP (верх) с одной стороны замка, метка синего цвета.

Рис. 5 Маслосъемное кольцо, маркировка GOE C.

Гильза цилиндра К000918292 рис. 7 по геометрическим параметрам взаимозаменяема с гильзой конструкции «КАМАЗ», отличается маркой применяемого чугуна и параметрами микропрофиля рабочей поверхности. Маркировка товарных знаков КАМАZ и GOE, обозначение детали и дата изготовления выполнены на нижнем направляющем поясе электрохимическим способом.

Рис. 6. Фото гильзы, маркировка на нижнем направляющем поясе.

Детали ЦПГ производства ООО «Федерал Могул Набережные Челны» характеризуются высокой точностью и стабильностью выполнения размеров, это гарантирует их высокоэффективную работу в составе двигателей КАМАЗ и подтверждено проведенными длительными моторными испытаниями.

Источник статьи: http://shop.kamaz.ru/blog/konstrukciy_i_technologiya_detalei_cpg/