Сварка кузова полуавтоматом

Какой аппарат выбрать для ремонта днища? Сварочный полуавтомат для кузовных работ оптимален для выполнения заплаток на пораженных ржавчиной областях корпуса. Сварка кузова полуавтоматом выполняется с помощью специальной проволоки и заслуженно получила звание наиболее универсального средства кузовного ремонта на сегодня. Данный способ позволяет соединять листы металла толщиной 0,8-6 мм

Что касается видов работ, выполняемых с помощью полуавтомата, важно отметить следующее:

- надежные соединения на лонжеронах;

- заплатки на месте корродирующего металла;

- восстановление сварочным аппаратом формы на месте обычных вмятин.

Помимо соединения деталей в ходе сваривания частей место контакта избавляется от кислорода, а корпус авто постепенно плавится, но поскольку сварка полуавтоматом кузова авто проходит под контролем оператора, то железо не сгорает.

Какой сварочный аппарат лучше выбрать для создания соединений на любых типах металла? Конечно же, это сварочный полуавтомат. Действительно, если для сварочного процесса применять не стандартный углекислый газ, а аргон, то возможно сваривать и цветные металлы вроде алюминия и нержавейки.

Нормируемые параметры сборки деталей под сварку

- Смещение кромок (Линейное смещение стыковых соединений);

- Зазор;

- Отклонение от прямолинейности (Угловое смещение);

- Требования к прихваткам (количество, длина, высота, место установки);

- Смещение продольных швов смежных сварных труб;

- Требования к приспособлениям, установке и снятию технологических креплений.

Линейное смещение кромок

Линейным смещением свариваемых кромок соединяемых листов или труб называют смещение между двумя свариваемыми элементами, у которых поверхности параллельны, но расположены не в одной плоскости.

Смещение кромок

Смещение кромок

Допускаемое смещение кромок устанавливается нормативными документами (ПБ,ОСТ, СТО, РД).

Важно! Большое смещение кромок может привести к непровару в корне сварного шва

Зазор

Необходим для проплавления корня шва и формирования обратного валика.

Устанавливается стандартом на конструктивные элементы сварных соединений для различных способов сварки или отраслевыми нормативно техническими документами (ГОСТ, СТО, РД).

Сборка под сварку. Измерение зазора в соединении

Сборка под сварку. Измерение зазора в соединении

Важно! При заниженном зазоре возможен непровар, при завышенном прожог

Угловое смещение (перелом)

Угловым смещением листов (труб) — называют смещение между двумя свариваемыми элементами, поверхности которых не параллельны и не находятся под заданным углом.

Допускаемое угловое смещение (отклонение от прямолинейности трубопроводов) устанавливается нормативными документами (ПБ, ОСТ, СТО, РД)

Перелом осей

Перелом осей

Угловое смещение труб, как правило, измеряют на расстоянии 200 мм. от стыка прикладыванием линейки длиной не менее 400 мм и измерением зазора.

Требование к прихваткам

Прихватки должны обеспечивать жесткость конструкции в процессе сварки за счет:

- количества;

- размеров (длины, высоты);

- равномерности расположения по длине шва.

Расположение прихваток при сборке

Расположение прихваток при сборке

Прихватки не должны снижать качество сварного шва, поэтому:

- должны выполняться аттестованными сварщиками;

- должны располагаться на свариваемых кромках ( за исключением мест пересечения сварных швов);

- должны выполняться теми же сварочными материалами, что и корневой слой шва;

- должны зачищаться (или удаляться) для обеспечения формирования корневого слоя;

- не должны иметь дефектов. При появлении дефектов в прихватке (пор, трещин) необходимо работы приостановить до выяснения причин;

При недостаточной длине прихваток возможно их разрушение, при завышенной их длине будет большая поперечная усадка и уменьшение требуемого зазора, что приведет к непровару.

Смещение продольных швов сварных труб

Необходимо для исключения концентратора напряжений в месте перекрестия продольных и кольцевых швов.

Для магистральных и промысловых газопроводов смещение преграждает лавинообразное разрушение по сварному шву на переходе с одной трубы на другую.

Плюсы и минусы газовой сварки

Профессионалы отмечают следующие плюсы:

- доступность применения (сварочные работы можно производить в любом месте без привязки к сложному технологическому оборудованию и стационарным источникам энергии);

- обеспечение широкого диапазона температур плавления;

- возможность сварки большого количества разных по свойствам металлов: от чугуна до цветных сплавов;

- при правильном подборе вида пламени и скорости горения совместно с соответствующим припоем и флюсом добиваются качественных и надежных швов;

- последовательные нагрев и остывание не позволяют образовываться трещинам и пустотам, нарушающим целостность соединения;

- транспортировать газовый аппарат достаточно просто;

- себестоимость сварочных работ невысокая (не требуется дорогого сложного оборудования).

- создается обширная площадь нагрева (может привести к повреждению близлежащих термонестойких элементов конструкции);

- увеличение толщины заготовки приводит к существенному снижению производительности операции (применение данной технологии для листов или деталей, толщина которых превышает пять миллиметров, становится нерентабельным);

- имеет ограничение по применению (проведение сварочной операции внахлест нецелесообразно в связи с высокой вероятностью создания неблагоприятных напряжений в металле, которые могут привести к деформации или разрушению места стыка);

- реализация этой технологии плохо поддается автоматизации;

- высокая опасность пожара и взрыва используемых компонентов при хранении и переноске к месту проведения работ.

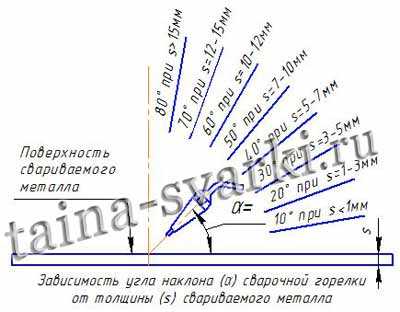

Положение сварочной горелки при газовой сварке

Положение газовой

сварочной горелки определяется её углом наклона по отношению к поверхности

свариваемых деталей. На угол наклона мундштука горелки влияет толщина свариваемых

деталей и теплопроводность свариваемого металла. При большой толщине металла

и при большой его теплопроводности угол наклона горелки рекомендуется увеличивать.

Большой

Большой

угол наклона горелки позволяет сконцентрировать нагрев металла в одном месте

вследствие подачи большого количества теплоты на небольшой участок. Изменение

угла наклона горелки позволяет изменять скорость нагрева металла.

На рисунке справа показаны рекомендуемые углы наклона мундштука горелки, в

зависимости от свариваемой толщины металла. Рекомендуемые в графике углы даны

для сварки чёрных металлов.

При сварке цветных

металлов, особенно при сварке меди и при сварке алюминия рекомендуемый угол

следует немного увеличить (примерно, на 15°), т.к. эти металлы обладают высокой

теплопроводностью.

В самом начале процесса сварки горелку устанавливают под максимальным углом

для того, чтобы обеспечить хороший прогрев металла затем, угол уменьшают до

рекомендуемого значения. В конце процесса сварки угол наклона рекомендуется

постепенно уменьшать, чтобы более качественно выполнить наплавление кратера

и исключить возможные пережоги металла.

Движение газовой горелки при сварке

При

сварке металлов, мундштук сварочной горелки

в двух направлениях: поперечном (это направление перпендикулярно оси шва) и

в продольном (вдоль оси шва). Основным движением сварки является продольное

движение. Поперечное движения является вспомогательным, но оно необходимо для

того, чтобы равномерно прогреть свариваемые кромки и обеспечить нужную ширину

сварного шва.

Способы поперечного перемещения показаны на рисунке слева:

а) движение с отрывом горелки;

б) спиралеобразное перемещение;

в) движение полумесяцем;

г) волнистый способ перемещения.

Наплавление металла с помощью потока газового пламени не получило широкого

распространения из-за появления больших деформаций

при сварке. Наплавка газовым пламенем получила применение при наплавке литыми

твёрдыми сплавами.

Дополнительные материалы по теме:

|

Сущность |

Техника безопасности при газовой сваркеСварочная проволока для газовой сваркиОборудование для газовой сваркиФлюсы для газовой сваркиАцетиленовые генераторы, устройство и принцип работы |

Подготовка труб под сварку

Подготовка фрагментов проводится так, чтобы исключить осевое смещение. Для подготовки нержавеющих и толстостенных труб нужны заводские условия. Марка стали влияет на глубину разделки торцов, угол снимаемой фаски

Трубы из углеродистой и низколегированной стали обрабатывают вручную холодным способом. Последовательность операций такая же, как при работе с плоскими деталями. Для резки используют несколько вариантов:

- делают раскрой ножницами по металлу;

- используют циркулярную пилу, насадку-фрезу или болгарку;

- применяют газовый резак.

Процесс подготовки металла к сварке заключается в обработке торцов, сглаживании кромок, снятии фасок, если стенка толще 3 мм.

Для любого вида сварки металл предварительно зачищают по всей окружности. Только для специальных электродов по ржавчине допускается варить металл без зачистки.

Область применения газосварки

Газовая сварка металлов может реализовываться несколькими способами:

- газопламенная сварка происходит с помощью присадочной проволоки, которая плавится вместе с основными деталями и заполняет зазор между ними;

- газопрессовая сварка отличается отсутствием присадочной проволоки, а скрепление происходит с помощью плотного соединения расплавленных кромок.

Газопламенная сварка используется не для всех типов металла. Преимущественное применение она нашла на следующих:

- жесть и тонколистовая сталь, толщиной не более 5 мм;

- цветные металлы;

- чугун;

- инструментальная сталь.

Все эти металлы имеют одну общую черту – они требуют мягкого и плавного нагрева, который и обеспечивается газовой сваркой.

Газовая сварка и резка металлов нашла широкое применение во многих отраслях промышленного и бытового использования. Благодаря постепенному нагреву детали, она не деформируется и такой способ считается одним из лучших для тонких металлов. Главное – правильно отрегулировать подачу газа и наладить пламя. Это делается следующим образом: открываются полностью вентили кислорода и ацетилена и поджигается горелка (спичкой/зажигалкой). Регулировка происходит вентилем ацетилена на полностью открученном кислороде.

Сущность газовой сварки можно рассмотреть на рисунке ниже:

Особенности

Перед тем как приступать к ацетиленовой сварке стоит изучить технологию данного процесса. Существуют некоторые важные особенности, от которых зависит качество и надежность сварных соединений.

Этот вид получил известность и востребованность благодаря простому получению ацетиленового газа и его дешевизне. Качественных характеристики соединения зависят от трех основных факторов — показателя мощности пламени, угла сварки, диаметра присадочной проволоки.

По этой причине стоит наиболее подробно рассмотреть основные особенности ацетиленовой технологии:

- Мощность пламени газовой горелки выбирается в соответствии со свойствами металла, который будет свариваться.

- Существует определенное правило, на которое стоит опираться при выборе мощностных параметров пламени. Толстое изделие обладает высокой теплопроводностью и температурой плавления, это значит, что для нее потребуется большая мощность пламени. А вот с тонкими изделиями проводится по-другому. Однако стоит помнить, что чем больше мощность пламени, тем выше будет расход газа.

- Показатели угла наклона сварки зависят от показателей толщины свариваемой детали. Для элементов с толщиной от 1 до 155 мм рекомендуется угол от 10 до 80 градусов.

- Угол наклона требуется увеличивать в зависимости от толщины заготовки.

- Чтобы изделие равномерно прогрелось, на начальном этапе сварочного процесса горелку нужно удерживать под углом в 90 градусов. При этом не имеет значения, какая толщина у детали.

- Обязательно нужно учитывать, что на качество соединения влияют параметры диаметра присадочной проволоки. Диаметр этого элемента также должен выбираться в соответствии с толщиной металлического изделия.

- Сварщики советуют при расчете диаметра проволоки использовать хитрое правило — для начала нужно узнать показатель толщины детали в мм, затем он разделяется пополам. К полученному результату прибавляется 1 мм, это и будет показатель диаметра присадочной проволоки.

- Горелка для сварки ацетиленом может водиться от себя или на себя. Если сварщик ее ведет от себя, то сначала должна двигаться горелка, а затем за ней должна идти присадочная проволока. Это позволит полностью разогреть металл и сформировать сварочную ванну.

Недостатки

Кислородная сварка с использованием ацетилена имеет некоторые негативные качества, среди которых можно выделить:

- При нагреве появляется большая зона с изменениями в качествах материала. Именно по этой причине данная технология не применяется в сфере машиностроения.

- Не рекомендуется использовать для сваривания изделий с толщиной больше 5 мм. В этих случаях стоит применять полуавтоматическую или ручную электросварку.

- Ацетиленовое сваривание не подходит для изделий высокоуглеродистого металла.

- При сваривании внахлест металл будет сильно деформироваться. Кроме этого будут возникать области с чрезмерным напряжением.

- Если сравнивать с электродуговыми методами сварки, то для этой технологии требуются большие финансовые вложения на материалы и оборудование.

Однако стоит учитывать, что использование ацетилена для резки и сварки металлов может привести к неприятным последствиям. Дело в том, что данный газ достаточно сильно взрывоопасен, и если во время его применения не соблюдать технику безопасности, то может возникнуть сильный взрыв, который может навредить здоровью или повлечь более серьезные проблемы.

Помимо несоблюдения правил безопасности, также сварщики часто выполняют неправильные действия при обратном ударе, а это основные действия, которые могут привести к авариям при сварке. Специалисты при работе с ацетиленом для сварки должны иметь навыки выше тех, которые требуются при проведении полуавтоматической и автоматической сварки.

Стоит отметить! Ацетиленовая технология лучше подходит для стыковых соединений деталей. А качество соединения напрямую зависит от качества и чистоты ацетилена и кислорода.

Кроме этого данный вид сваривания подходит только для тонкостенных изделий из металла. При помощи него не можно сварить только некоторые виды цветных металлов. А сам стык получается не таким красивым и надежным, как, к примеру, у газосварки.

Особенности выполнения газовой сварки

В процессе выполнения работ возможно регулировать состав смеси, в чем помогает редуктор. Мощность и температура пламени регулируется в зависимости от типов работ. Существует несколько видов газовой сварки:

- Окислительное.

- Восстановительное, которое используется для большинства соединений, материалов.

- С повышенным уровнем горючей смеси.

В расплавленной ванне при процессах сварки происходят два основных процесса, восстановление и окисление. Структура прилегающего металла в основном крупнозернистая, для более прочного соединения.

Несколько основных особенностей при работе газовым оборудованием:

- Газовая сварка стальных материалов низкоуглеродистого типа производится различными типами газа, присадочный элемент состоит из стальной проволоки, с малым количеством содержания углерода.

- Легированные стали подвергаются сварке материалами, которые взаимодействуют с составом. Например, жаропрочные детали из нержавеющей стали свариваются с применением никелевой проволоки, некоторые марки материала потребуют использования молибдена.

- Медные изделия свариваются на повышенных температурах, большая текучесть металла потребует минимального зазора соединений. Присадочный материал состоит из медной проволоки и флюса, который используется для раскисления шва.

- Латуневые соединения производятся путем применения присадки из идентичного материала. В силу летучести цинка, для избегания образования пор, при сварке подается большее количество кислорода.

- Бронзовые сплавы свариваются восстановительным типом пламени, не выжигая основные компоненты металла. Для присадки используется идентичный материал с применением кремния, способствующего раскислению шва и металла.

Газовая сварка труб

Стоит заметить, что при работе с алюминием или магнием процессы окисления текут быстрее. Участок обработки и шов имеют различные параметры и характеристики, расположенный в непосредственной близости участок прилегания отличается пониженной прочностью, склонен к преждевременным деформациям.

Сварка MIG/MAG

Этот тип сварки стал наиболее популярным в кузовном ремонте. Когда упоминают о сварке полуавтоматом, то имеют ввиду именно этот тип сварки.

MIG (metal inert gas) переводится, как металл с инертным газом, что совершенно не правильно отражает суть сварки. К примеру, так называемая сварка TIG (tungsten inert gas), тоже металл с инертным газом. Но все привыкли так называть этот тип сварки. MAG (metal active gas) – тот же тип сварки, только в качестве защитного газа используется активный газ, который защищает зону сварки от воздуха, а также химически реагирует со свариваемым металлом или растворяется в нём. При сварке стальных панелей сваркой MAG (с активным защитным газом), в кузовном ремонте чаще всего применяют углекислый газ (СО2). Также, могут применяться вариации газовых смесей, состоящие из аргона (Ar), кислорода (О2), азота (N2), водорода (H2). Газ заправляется в баллоны и подключается к сварочному оборудованию.

В процессе сварки MIG/MAG, сварочная проволока непрерывно подаётся в область сварки по мере формирования сварочного шва. Проволока несёт ток и окружена инертным (или активным) защитным газом, который поступает вместе с проволокой. Для MIG сварки обычно применяется смесь 25% — CO2 и 75% аргон. Газ помогает охладить место сварки, а также защищает от окисления, которое происходит, если бы сварка происходила без защитного газа.

Процесс сварки MIG/MAG включает в себя цикл. Когда сварочная проволока касается места сварки, создаётся короткий контур с металлической деталью, которая подключена к массе. Нагрев, который генерируется коротким замыканием, расплавляет проволоку и цикл завершается. Однако, он быстро возобновляется, так как проволока продолжает поступать, создавая короткую дугу, которая является базой сварки MIG/MAG. Смена этих циклов и создаёт всем известный «трещащий» звук, характерный для сварки MIG/MAG.

При сварке оборудованием MIG/MAG, важно обеспечить правильный зазор между свариваемыми панелями. Это относится к соединению металлических листов встык. Если свариваемые листы расположены слишком близко или вплотную, то нагрев неизбежно деформирует листы. В итоге получится неровная поверхность.

Важно, также, отрегулировать поток защитного газа и скорость подачи проволоки. Сила тока выставляется в зависимости от толщины проволоки и скорости её подачи. Всё это нужно научиться настраивать экспериментальным путём. Более подробно о сварке полуавтоматом можно прочитать здесь.

/г5 3 Требования к сборке деталей под ремонтную сварку.

5.3.1. Перед началом сборки должно быть проверено качество подготовки свариваемых элементов, т е. размеры, состояние поверхности стыкуемых кромок и прилегающих к ним поверхностей.

5.3.2. При сборке элементов разной толщины необходимо предусмотреть плавный переход от одного элемента к другому постоянным утонением более толстого элемента. Угол « а » скоса кромок (рис.5.1) должен быть нс более 20° (уклон 1:3). В случае двухслойной стали скос осуществляется со стороны основного слоя, /(опускается стыковка кромок без предварительного утонения толстого листа, если разность в толщинах соединяемых элементов не превышает 30°о от толщины более тонкого элемента, но не более 5 мм. В этом сл>час форма сварного шва должна обеспечивать плавный переход от толстого листа к тонкому.

5.3.3. Смещение «а» кромок листов в продольных швах стыковых соединений (рис.5.2), определяющих прочность сосуда, не должна превышать 10°о номинальной толщины более тонкого листа, но не более 3 мм.

5.3.4. Смещение кромок в кольцевых швах монометаллических корпусов, а также в кольцевых и продольных швах биметаллических корпусов со стороны плакирующего слоя не должно превышать величин, указанных в таблице приложения 23.

5.3.5. Совместный увод кромок «f» (рис.5.3) в продольных и кольцевых швах (угловатость) не должен превышать 10% толщины листа плюс 3 мм. но не более 5 мм, т.е.

Г< 0,1S -s- 3 мм < 5 мм

Угловатость продольных швов (см.рис.5.3 а,б) определяется по шаблону, длина которого по хорде равна 1/6 диаметра корпуса. Угловатость кольцевых швов (см. рис.5.3 в,г) определяется линейкой длиной не менее 200 мм. У вол кромок определяется без учета усиления шва.

5.3.6. Допускается подгонка кромок, если при-сборке элементов не выдержаны требования настоящего подраздела. Методы подгонки должны исключать появление дополнительных напряжений в металле и повреждение поверхности.

5.4.1. Сварочные работы при ремонте корпусов аппаратов производя ioi мри положительной температуре окружающего воздуха. Допускается производить сварочные работы при отрицательных температурах окружающего возл>-ха не ниже указанных, в таблице приложения 24. Необходимость и режим подогрева представлены в этой же таблице. В случае отрицательных температур ниже указанных в таблице необходимо в зоне сварки создать микроклимат (палатка или другие устройства) с температурой, равной или выше приведенной в таблице приложения 24.

/3

Стыковка листов разной толщины.

|

d |

Смещение кромок листов

|

CJ |

|

|

Рис. 5.2 |

Определение угловатости соединений

а

Подготовка кромок

Толстостенные заготовки без предварительной подготовки тщательно не проварить, жидкий металл будет растекаться по поверхности, не проникая в стык. Соединение получится хрупким, при небольшой нагрузке сломается. Немаловажный момент подготовки – скругление острых краев. Необходимо сглаживать высоту металла 2 –3 мм в зависимости от толщины детали.

Подрезка кромок производится вручную, механически или с использованием горелок. Холодные технологии предпочтительнее, кромка получается ровнее. Тип и угол разделки зависит от применяемых расходников, вида сварочного оборудования. Размеры кромок указаны в соответствующих ГОСТах.

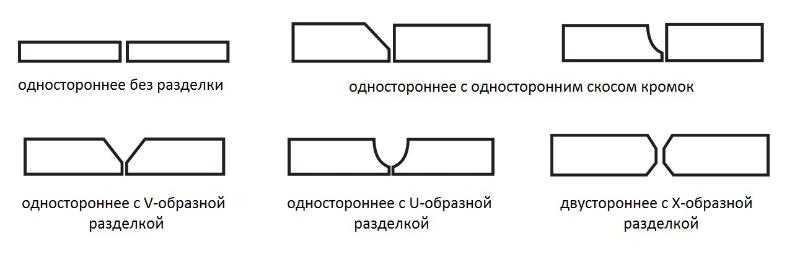

Цель подготовки кромок к сварке – обеспечить доступ к корню шва. У тонкостенных заготовок толщиной до 3 мм только выравнивают торцы. С зазором до 2 мм проваривают 4 мм детали, если они толще, швы делают с двух сторон. На кромках толстостенных деталей снимают фаску или делают скос. Для односторонней сварки стыки делают в виде буквы V или U, при двухсторонней – в форме Х или К. Величина угла сопряжения от 45 до 60°. Если сваривают детали разной толщины, срезают только толстостенную заготовку

Важно правильно выбрать угол скоса, от него зависит:

- глубина проварки металла;

- величина шовного валика;

- расход электродов или наплавочной проволоки.