Неисправности и методы их решения

1. Причины наличие сильных перепадов уровня давления

- возможно компенсатор установлен выше требуемого уровня;

- возможно min рабочий объем давления выставлен выше допустимого уровня;

- износ комплектующих элементов устройства или загрязнение каналов;

- наличие низкого уровня жидкости или давления на входе в оборудование;

- вероятность попадания воздуха в гидросистему.

Ремонт: выявить и устранить места, в которых, нарушена герметичность системы — замена шлангов, уплотнителей. Проверить уровень рабочей жидкости в резервуаре и наличия загрязнений в гидронасосе, и последующей очистки и промывки оборудования. Замена изношенных комплектующих деталей.

2. Устройство гидронасоса работает не стабильно

- наличие задиров на поверхности поршня, мешающие плавному ходу элемента;

- наличие загрязнений в канале между поршнем и золотником;

- повышение сопротивления в гидролиниях;

- наличие зазора в тяге устройства управления;

- износ или наличие повреждений штифта седла подшипника, самого седла или поверхности люльки устройства;

- наличие низкого давления в устройстве.

Ремонт: — осмотр, проверка работоспособности гидравлических линий, ремонт и замена изношенных элементов гидронасоса, а так же, если требуется настроить давление управления.

- наличие недостаточного уровня жидкости в резервуаре;

- возникновение утечки жидкости, при работе с высоким уровнем давления, из-за неисправности предохранительного клапана;

- возможно, теплообменник — не справляется.

Ремонт: проверить уровень рабочей жидкости в баке, осмотреть и промыть теплообменник, заменить поврежденный клапан.

4. Когда система работает при низком давлении — отмечается появление вибрации

- максимально допустимый объем гидравлического насоса настроен — некорректно;

- наличие повреждений или излом пружин цилиндра и золотника управления;

- наличие неисправностей комплектующий элементов;

- появление задиров на золотнике или его поломка;

- неправильно установлен компенсатор давления.

Ремонт: рекомендуется ознакомиться с рекомендациями по контролю за гидравлическим оборудованием и произвести правильную регулировку максимального расхода, изношенные и неисправные детали устройства — заменить.

5. Устройство насоса, при работе, издает чрезмерный и не характерный ему шум

- устройство входного вала может вращаться в противоположную сторону, не в ту что нужно;

- наличие повышенной вязкости рабочей жидкости;

- появление воздуха в режиме всасывания;

- возможен износ роторной группы гидравлического насоса.

Ремонт: устранить проблемы с герметичностью устройства, заменить поврежденные детали (подшипники, поршни, люльку и др.).

6. Гидравлический насос выдает небольшой расход.

- вероятность чрезмерного износа подшипников и поршневого отверстия;

- наличие износа или повреждений поршней гидронасоса;

- наличием повреждений или износа шлицы приводного вала устройства;

- на цилиндре могут образоваться задиры или износ комплектующего элемента насоса.

Ремонт: разобрать, осмотреть на наличие повреждений и изношенных комплектующих элементов, при обнаружении — заменить, а поврежденные — отремонтировать.

Разновидности и классификация гидронасосов

Работа любого гидронасоса основана на принципе всасывания и нагнетания жидкости.

Основные элементы конструкции:

- Камера всасывания.

- Камера нагнетания.

Между ними перемещается жидкость, которая при заполнении камеры нагнетания, начинает давить на поршень, вытесняя его, сообщая рабочему инструменту перемещение.

Основные рабочие параметры всех типов гидронасоса:

- Частота вращения вала двигателя, измеряется в об/мин.

- Рабочее давление в цилиндре, в Бар.

- Объем рабочей жидкости, в см³/об или количество жидкости, вытесняемое насосом за один оборот вала двигателя.

Основные разновидности оборудования:

Ручной гидравлический гидронасос. Это простейший агрегат, работающий по принципу вытеснения жидкости.

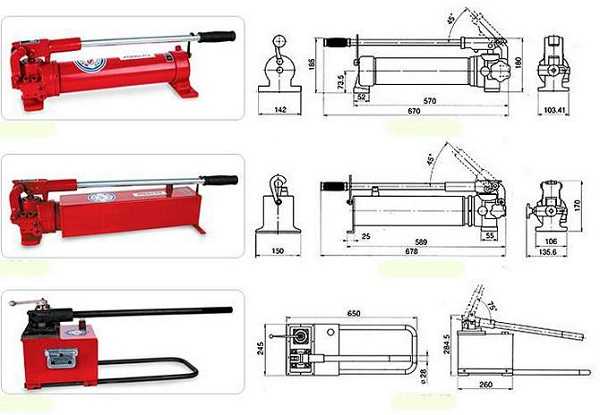

Ручной гидронасос

При нажатии ручки происходит перемещение поршня вверх, что создает силу всасывание и посредством клапана КО2 в камеру поступает жидкость, вытесняемая при поднятии рукояти.

Преимущества таких агрегатов:

- относительная простота конструкции, что облегчает ремонт при необходимости;

- надежность;

- низкая цена.

Недостаток:

- низкая производительность, по сравнению с приводными агрегатами.

Радиально-поршневые. Способны развивать давление до 100 Бар, имеют длительный период работы. Радиально-поршневые насосы могут быть двух типов:

- роторными. В таких устройствах поршневая группа помещена внутри ротора, от его вращения поршень совершает возвратно-поступательные перемещения, поочередно стыкуясь с отверстиями для слива жидкости через золотники;

Устройство роторного радиально-поршневого насоса

- с эксцентричным валом. Его отличие — расположение поршневой группы внутри статора, такие насосы распределяют жидкость через клапана.

Преимущества оборудования:

- высокая надежность;

- работа выполняется с высоким давлением, что увеличивает производительность;

- при эксплуатации создает минимальный уровень шума.

Недостатки агрегата:

- при подаче жидкости высокий уровень пульсации:

- большая масса.

Аксиально-поршневые. Это наиболее распространенный тип оборудования.

В зависимости от расположения оси вращения двигателя могут быть:

- наклонными;

- прямыми.

Преимущества таких насосов:

- большой КПД;

- высокая производительность.

Основной недостаток:

- высокая стоимость.

Шестеренные насосы относятся к роторному оборудованию. Гидравлическая часть конструкции состоит из двух вращающихся шестерней, их зубья при контакте вытесняют из цилиндра жидкость. Шестеренчатые насосы могут быть:

- с внешним зацеплением;

- с внутренним зацеплением, при котором шестеренки расположены внутри корпуса.

На фото представлены типы шестеренных насосов.

Шестеренные насосы

Шестеренные агрегаты используются в системах, где уровень рабочего давления не превышает 20 МПа. Они больше всего применяются в сельскохозяйственном и строительном оборудовании, системах подачи материалов для смазки узлов и мобильной гидравлике.

Устройства имеют:

- Простую конструкцию.

- Небольшие размеры.

- Малый вес.

Недостатки:

- Низкий КПД, до 85%.

- Небольшие обороты.

- Короткий эксплуатационный ресурс.

Наладка гидравлических систем

Наладку гидравлических систем следует начинать с изучения технической документации. Инструкции, прилагаемые к гидрофицированному станку, содержат описание устройства механизмов станка и их наладок, подробное описание работы гидравлической системы. В гидравлической схеме изображают коммуникации гидросистемы, устройство и расположение рабочих механизмов.

При сложных гидравлических системах эта документация не всегда удовлетворительна для успешной наладки и эксплуатации, трудно понимаема и доступна не всем категориям работников, участвующих в наладке. Таким образом, рациональная наладка и эксплуатация гидросистем станков связаны с рационализацией технической документации. Рекомендуется дополнительно к инструктивному материалу прилагать паспорт типовых неполадок и способов их устранения, а все данные, полученные при наладке, заносить в паспорт наладки. Схему гидравлической системы рекомендуется расчленять на структурные развертки в виде комплекса магистральных контуров типовой структуры, составленные по элементам рабочего цикла. Каждый магистральный контур обеспечивает выполнение только определенных функций, поэтому наладка, выполняемая по данной системе, становится более определенной, а все неполадки исключаются посредством последовательной проверки работы гидроагрегатов каждого магистрального контура. Магистральные контуры определяются схемами движения потоков.

Общий порядок выделения магистральных контуров и схем движения потоков следующий:

- выявляют рабочий цикл станка;

- для каждого рабочего цикла дают обозначения гидроаппаратов, участвующих в работе цикла, и гидродвигателей;

- по гидравлической схеме отыскивают каналы, а при полуконструктивной схеме— пояски гидрораспределителей, которые участвуют в работе при выполнении данного цикла;

- выявляют магистрали подвода и отвода рабочей жидкости;

- вся развертка помещается между напорной гидролинией насоса и сливной гидролинией

Перед пуском станка в гидробак необходимо залить чистое масло, заполнить маслом трубопроводы и удалить из системы воздух; при этом пружины напорных гидроклапанов насосов должны быть полностью ослаблены, чтобы гидросистема заполнялась при наименьшем давлении во избежание растворения воздуха в рабочей жидкости. Краны или пробки для выпуска воздуха, установленные в наивысших точках трубопроводов, открывают, накидные гайки на концах магистральных труб ослабляют. Затем включают электродвигатели насосов. После того как из кранов и из-под гаек пойдет чистое масло, электродвигатели насосов отключают, краны закрывают, гайки затягивают, а напорные гидроклапаны насосов настраивают на рабочие давления, указанные в инструкциях. Настраивают гидроклапаны разделительных панелей.

Необходимо также выпустить воздух из гидроцилиндров, для чего приоткрывают специальные краны или пробки, и поршни гидроцилиндров перемещают несколько раз на быстрых ходах из одного крайнего положения в другое. После того как гидросистема будет полностью заполнена маслом, необходимо долить масло в гидробак до верхнего уровня маслоуказателя.

Пуск и отладка гидросистем металлорежущих станков должны происходить в соответствии с циклограммами работы станков на наладочных циклах. При этом производят наладку длин ходов и регулировку гидродросселями скоростей перемещений механизмов станка, регулировку и настройку кулачков, нажимающих на путевые аппараты управления, настройку реле давления. Реле давления должны срабатывать при давлений на 5 кгс/см2 больше давления, необходимого для перемещения механизмов станка, и на 5 кгс/см2 меньше давления настройки соответствующих напорных или редукционных гидроклапанов.

После окончания отладки гидросистемы в наладочном режиме автоматические станки проверяют на работу в автоматическом цикле. При этом дополнительно проверяют четкость и безотказность работы электрической системы управления последовательностью включений электрогидравлических аппаратов и надежность работы блокировок.

Окончательно регулируют и уточняют время каждого перехода и время цикла работы станка.

Как установить гидронасос на кран-манипулятор?

Установка гидравлического насоса на манипулятор состоит из следующих этапов:

- Закрепление гидроагрегата на ровной поверхности.

- Подключение входной магистрали с последующей регулировкой.

- Подача рабочей жидкости.

- Присоединение напорной линии.

- Проверка запуска и выключения, оценка герметичности стыков.

- Монтаж гидроагрегата с подключенными каналами на манипулятор и присоединение других узлов гидросистемы.

- Надежная затяжка креплений.

- Оценка работоспособности машины с установленным оборудованием.

Где купить гидронасос КМУ и запчасти

Для покупки гидравлического насоса и запчастей звоните менеджерам компании «КранАвтоЗапчасть». Мы выступаем официальными поставщиками корейских и японских производителей, поэтому устанавливаем конкурентные цены и гарантируем соответствие товара заявленным параметрам. В каталоге собрано более 150 видов деталей и гидроустройств к разным моделям КМУ. При необходимости наши специалисты подберут аксиально-поршневой или шестеренчатый насос на Ваш манипулятор.

Источник статьи: http://kranavto59.ru/poleznyye-stati/article_post/gidronasosy-kmu-osnovnye-polomki-ih-prichiny-i-sposoby-ustraneniya

Золотник (следовательно и рукоятка) не фиксируется при установке его в рабочее положение («Подъем» или «Принудительное опускание») или возвращается в нейтральное положение до окончания полного хода поршня в цилиндре

Причины неисправности и способы устранения могут быть следующие:

Давление срабатывания бустерного устройства (устройства автоматического возврата золотника) ниже 11 МПа (110 кгс/см2) и ниже рабочего давления, развивающегося в силовом цилиндре при подъеме навесной машины. Следовательно, срабатывание бустерного устройства происходит раньше, чем подъем машины в крайнее верхнее положение. Чтобы устранить эту причину, необходимо отрегулировать бустерное устройство на давление 11 — 12,5 МПа (110—125 кгс/см2).

Масса навесной машины больше установленной для данного трактора или большое сопротивление почвы при выглублении машины. В связи с этим давление жидкости в силовом цилиндре достигает величины большей, чем давление срабатывания бустерного устройства, и поэтому фиксация золотника не происходит

В связи с этим нужно обращать внимание на правильность агрегатирования и на глубину хода рабочих органов навесной машины. В данном случае навесную машину заменить на машину меньшей массы или установить требуемую глубину обработки почвы.

Не герметичен клапан бустера золотника из-за попадания посторонних частиц на седло клапана или в зазор между бустером и золотником

Из-за негерметичности клапана бустера устройство автоматического возврата золотника срабатывает при более низких давлениях. Можно устранить эту неисправность путем пяти- семикратного задержания рукоятки распределителя в рабочем положении после окончания рабочего хода поршня силового цилиндра с тем, чтобы потоком рабочей жидкости смыть с деталей бустерного устройства посторонние частицы. Если этим не устраняется неисправность, то необходимо перебрать узел золотника, промыть в дизельном топливе и продуть сжатым воздухом.

Температура рабочей жидкости в баке ниже +30°С. Работа распределителя на холодной рабочей жидкости (большой вязкости) вызывает замедленную посадку шарика на кромку подводящего отверстия. В связи с этим поршень силового цилиндра достигает раньше своего крайнего положения, чем клапан бустера перекроет подводящее отверстие. Поэтому происходит преждевременная расфиксация.

Засорено калиброванное отверстие замедлительного клапана или не соответствует диаметр калиброванного отверстия диаметру цилиндра. Поэтому возникает повышение давления жидкости в бустерном устройстве и происходит преждевременная расфиксация. Для устранения неисправности необходимо прочистить калиброванное отверстие и промыть штуцер в дизельном топливе или проверить соответствие диаметра калиброванного отверстия диаметру цилиндра. Для цилиндров Ц55, Ц75, Ц90, Ц100, Ц110, Ц125, Ц140 диаметр отверстия должен соответственно составлять 2,5; 3; 3,5; 4; 4,5; 5,5 и 7 мм.

Неправильная установка замедлительного клапана в силовом цилиндре. В этом случае нужно поменять местами штуцер с замедлительным клапаном на второй штуцер цилиндра, т. е. установить штуцер с замедлительным клапаном в цилиндр так, чтобы при опускании навесной машины рабочая жидкость проходила только через калиброванное отверстие.

Запорное устройство маслопровода не пропускает рабочей жидкости. В этом случае навесная машина поднимается медленно или совсем не поднимается или же зависает в промежуточном положении, а давление перед бустером быстро возрастает, что приводит к преждевременной расфиксации. Причина неисправности устраняется, если поджать до отказа накидную гайку запорного устройства. При неисправном запорном устройстве нужно его заменить или освободить от шариков, пружин и крестовин, а затем поджать накидную гайку.

Заклинивание в гнезде клапана регулировки хода поршня или зазор между упором и хвостовиком клапана регулировки хода поршня стали меньше 10 мм. В этом случае происходит перекрытие масляной магистрали в силовом цилиндре и повышается давление в бустерном устройстве, что приводит к преждевременному срабатыванию бустерного устройства. Устранить эту неисправность можно в первом случае приподнятием клапана плоскогубцами за хвостовик, а во втором — поднятием подвижного упора на штоке силового цилиндра на расстояние 20—30 мм от хвостовика клапана.

Износ фиксатора. В этом случае нужно проверить фиксатор при неработающем насосе. Если он не удерживает золотник в рабочих позициях, то нужно заменить изношенные детали.

Ремонт гидронасосов аксиально-поршневого типа

Диагностика, цены

Ремонт начинается с диагностики и определения причины неполадки. На этом этапе определяются детали, которые требуют восстановления или замены. Это может быть привод гидронасоса, поршень, подшипник или любой другой компонент.

Устройство гидронасоса подвергается тщательному изучению и тестированию на специальном стенде. Выявляются все узлы, требующие замены или восстановления.

После согласования перечня восстановительных работ и деталей, подлежащих замене, определяется цена ремонта гидронасоса. После согласования стоимости с заказчиком, мы приступаем непосредственно к ремонту.

Дефектовка по гидронасосам составляет от 1 до 3 рабочих дней.

Ремонт аксиально-поршневого гидронасоса

По сути, ремонт сводится к замене вышедших из строя деталей или восстановлению поверхностей, подверженных износу (основной качающий узел, распределитель, поршневой блок, опорные пластины ).

На нашем складе присутствует широкий сортамент необходимых комплектующих для ремонта как импортных, так и отечественных гидроузлов: валы, подшипники, кольца, шайбы, втулки, плунжера, клапанные короба, РТИ и т.д. …

При необходимости недостающие детали могут быть изготовлены под заказ или приобретены у производителей.

В конечной стадии ремонта происходит сборка гидронасоса и его проверка на испытательном стенде. В случае успешного прохождения испытаний (соблюдены все стандарты и нормативы), проверенный гидронасос отправляется к заказчику.

Признаки поломок гидравлических насосов

Неисправности гидроустройства проявляются следующим образом:

- Кран-манипулятор не поднимает груз номинальной массы;

- Внешние течи масла;

- Давление в гидросистеме отсутствует или ниже номинального значения;

- Исполнительные органы движутся неравномерно, прерывисто или с толчками;

- Резкое снижение скорости перемещения при повышении нагрузки;

- Слишком низкий или высокий расход масла;

- Постоянные перепады давления;

- Перегрев корпуса;

- Операции выполняются с сильными вибрациями, шумами и нехарактерными звуками.

При появлении признаков поломки немедленно прекратите работы на технике и передайте гидронасос КМУ в ремонт. Своевременное устранение причины неисправности позволит продлить срок службы гидроагрегата, а также избежать длительных простоев машины. При сильном износе деталей или механических повреждениях, цена на ремонт будет слишком высокой. В этом случае лучше купить шестеренный или аксиально-поршневой насос на кран-манипулятор с подходящими параметрами.

Правила выбора гидронасоса

При выборе гидроагрегата для крановой установки учитываются следующие параметры:

- Номинальное и пиковое давление;

- Рабочий объем;

- Направление вращения вала, наличие функции реверса;

- Способ подключения;

- Диапазон частот вращения;

- Размеры оборудования;

- Скорость потока рабочей жидкости;

- Вязкость масла;

- Тип вытесняющего элемента: обычно используется шестеренный и аксиально-поршневой;

- Доступность запчастей для ремонта и техобслуживания.

На российском рынке хорошо зарекомендовал себя гидравлический насос КМУ от производителей Unica, Tadano, Soosan, DongYang. Азиатские бренды выпускают ОЕМ-аналоги, которые дешевле оригинальной гидравлики в 1,5-2 раза, но не уступают по качеству и сроку службы. Данные устройства адаптированы к суровым условиям эксплуатации, а доступность запчастей на рынке обеспечивает возможность быстрого обслуживания.

Краткая классификация гидронасосов

Основным признаком классификации гидронасоса является его рабочий объём, который может быть постоянным или переменным. Постоянный объём у шестерённых насосов, переменный – у пластинчатых. Аксиально-поршневые насосы могут обладать и переменным, и постоянным рабочим объёмом, в зависимости от модели.

Гидронасосы бывают следующих видов:

- Аксиально-поршневыми;

- Шестерёнными;

- Героторными;

- Пластинчатыми;

- Ручными;

- Радиально-поршневыми.

Каждый вид обладает определёнными свойствами, преимуществами и сферами, где их применение является наиболее эффективным.

Наиболее распространёнными гидронасосами являются аксиально-поршневые (прямые и наклонные). Их популярность обусловлена наибольшим КПД и производительностью. В тоже время, они являются самыми дорогими. Их разновидностью является плунжерные, в которых плунжер выполняет роль поршня.

Манжеты

Исправность манжет – одно из важнейших условий длительного срока службы гидроцилиндра и всего гидрооборудования. В процессе работы манжета штока гидроцилиндра изнашивается. Заусенцы и царапины на штоке цилиндра, которые можно выявить, проведя по поверхности ногтем, также могут повредить манжету штока. Поврежденный шток обязательно следует отремонтировать или заменить, и манжеты штока обязательно заменяют после ремонта. Химическая несовместимость также способна усилить износ или даже разрушить манжеты: если по ошибке в гидросистему будет заправлена инородная жидкость, например трансмиссионное масло, тормозная, охлаждающая жидкость или дизельное топливо, вы рискуете сократить срок службы манжет во всей системе.

Если рабочие кромки изношены или повреждены, манжета оставляет на выдвигающемся штоке больше масла. Когда шток возвращается в цилиндр, часть масла снимается пыльником и стекает или капает на землю. Шток не обязательно должен быть совершенно сухим, но с него не должно стекать или капать масло. Это сигнал о том, что необходимо заменить манжеты, даже если эта неисправность пока не ухудшает работу цилиндра.

Кроме того, через неисправную манжету в цилиндр попадает пыль: абразивные частицы прилипают к масляной пленке на штоке и вместе с ней проникают в цилиндр, а затем потоком жидкости разносятся по всей гидросистеме. В большинстве гидросистем фильтр устанавливается в обратном трубопроводе, и, таким образом, манжеты штока гидроцилиндра оказываются передовым рубежом защиты всей гидросистемы от загрязнений.

Замена манжет входит в программу технического обслуживания гидрооборудования любой тяжелой техники. Сроки замены обычно не устанавливают жестко, ведь подтекание жидкости через манжеты легко заметить по каплям на земле под машиной. В большинстве случаев замена манжеты в гидроцилиндре дорожно-строительной машины занимает немного времени: всего около четырех часов.

Загрязнения, проникающие в цилиндр, вызывают износ манжет поршня, от состояния которых в значительной степени зависит работоспособность цилиндра. Если поршневые манжеты не удерживают масло, которое давит на поршень с одной стороны, работоспособность цилиндра уменьшается. В гидравлических системах с регулированием производительности в зависимости от нагрузки эти внутренние утечки будут компенсироваться за счет увеличения производительности гидронасоса, но если цилиндр находится в нейтральном состоянии, он не сможет выдержать внезапно возникшую высокую нагрузку – система попросту не успеет скомпенсировать утечки через манжеты, и шток цилиндра начнет постепенно самопроизвольно опускаться.

Производители гидравлического оборудования указывают в инструкциях по эксплуатации допустимую скорость самопроизвольного опускания штоков гидроцилиндров и способы ее измерения. Процесс несложен: стрела (или ковш) поднимаются так, чтобы шток нужного цилиндра был полностью выдвинут, гидрораспределитель устанавливается в нейтральное положение, а на шток карандашом наносят риски, по которым через определенное время измеряют, насколько опустился шток. Измерение скорости самопроизвольного опускания штоков должно входить в программу регулярного технического обслуживания гидросистемы. Если скорость опускания превышает допустимые пределы, манжеты штока и поршня следует заменить.

Первый узел, в который попадают загрязнения из цилиндра, – это обычно гидрораспределитель. Частицы попадают в зазоры между золотником и корпусом и царапают рабочие поверхности. Прецизионные поверхности повреждаются. Загрязнения обязательно повредят как минимум один клапан, прежде чем будут задержаны фильтром.

Важно, чтобы ремонт выполнялся сразу, как только появятся признаки чрезмерного износа манжет. Если продолжать работать, не обращая внимания на подтекание жидкости и увеличившуюся скорость самопроизвольного опускания штоков цилиндров, это приведет к сокращению ресурса всех узлов гидросистемы