Шатуны

Нижнюю головку шатуна обрабатывают в сборе с крышкой, поэтому при разборке, контроле и сборке следует сохранять комплектность шатуна и крышки шатуна. Крышки шатунов центрируют по шлифованным поверхностям шатунных болтов. Ремонт верхней головки шатуна обычно заключается в выпрессовывании, запрессовывании и растачивании втулки. Усилие запрессовки втулки должно быть не менее 7 000 Н, При ремонте верхней головки шатуна размеры под втулку и палец должны соответствовать размерам, рекомендованным заводом-изготовителем. Для подбора пары поршневой палец — шатун размеры верхней головки шатуна (диаметр от-верстия под втулку) подразделяют на размерные группы, которые отличаются друг от друга на 0,0025 мм.

Сколько моя Лада проходит без капремонта — экспертный взгляд

Практика показывает, что некоторые вазовские моторы не выхаживают даже гарантийный возраст и пробег. То есть 3 года и 100 000 км. При этом есть немало владельцев Лад, которые рассказывают о пробегах, превышающих 250 000 км без капитального ремонта. И то, и другое правда. Почему же такая большая разница?

Ресурс большинства импортных моторов при правильной эксплуатации колеблется в пределах +/- 20%. А владельцы современных Лад, как и тридцать лет назад, могут сказать о своей машине, что им с двигателем повезло (или не повезло). При этом начальный ресурс одного вазовского мотора может отличаться в несколько раз от ресурса другого, аналогичного. Но даже удачно собранный двигатель не всегда залог его долгой жизни. Ресурс можно сократить в разы, использовав некачественные эксплуатационные жидкости, расходные материалы и запчасти.

Решиться на капремонт двигателя владелец может в двух случаях:

- Аварийный выход мотора из строя. Это когда двигатель глохнет, не заводится и, возможно, не проворачивается.

- Ухудшились показатели двигателя. Мотор заводится, но присутствуют: огромный расход масла, дымление, снижение мощности, плохой пуск из-за заросших нагаром свечей.

Сборка поршня и шатуна в единый механизм.

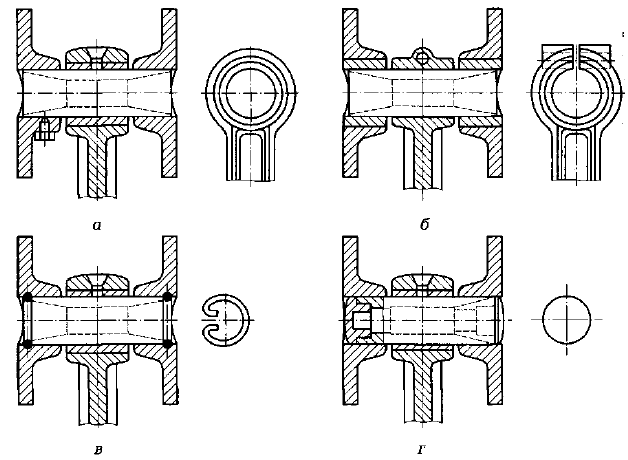

Соединение поршня с шатуном осуществляется при помощи поршневого пальца тремя способами:

- палец закрепляют неподвижно в бобышках поршня, а шатун при этом может совершать колебательное движение относительно пальца (рис. 4, а);

- палец закрепляется неподвижно в верхней головке шатуна и может при этом свободно поворачиваться в бобышках поршня (рис. 4, б);

- палец может свободно поворачиваться относительно посадочного места в верхней головке шатуна и бобышках поршня — так называемый плавающий палец (рис. 4, в, г).

Рис. 4. Варианты соединения поршневого пальца с шатуном: а — закреплен неподвижно в бобышках поршня; б — закреплен неподвижно в головке шатуна; в, г — может свободно поворачиваться относительно посадочных мест (плавающий палец)

Рис. 4. Варианты соединения поршневого пальца с шатуном: а — закреплен неподвижно в бобышках поршня; б — закреплен неподвижно в головке шатуна; в, г — может свободно поворачиваться относительно посадочных мест (плавающий палец)

Выбор того или иного способа соединения зависит исключительно от конструкции механизма и его назначения. Тем не менее, мировой опыт показывает, что наиболее предпочтительным является использование в сборочной единице плавающего пальца.

При установке поршневого пальца в соединении поршень — шатун необходимо обеспечить невозможность осевого смещения поршневого пальца. Предупреждение осевого смещения может быть осуществлено различными способами, но наиболее широко применяют пружинные (стопорные) кольца, которые устанавливают в специальные канавки, выполненные в бобышках поршня. Такие кольца изготавливают либо из стальной проволоки квадратного или круглого сечения, либо штампуют из листовой стали. В любом случае стопорные кольца должны быть подвергнуты термической обработке — закалке.

Разборка двигателя ВАЗ.

Часть 1.

И так разборка двигателя ВАЗ. Когда подходит время капитального ремонта двигателя, то сразу задумываешся, а как его ремонтировать? Отдать мастерам, но тогда сильно увеличивается бюджет этого мероприятия или заняться ремонтом самому. В предыдущей статье, мы предоставили подробный материал по снятию двигателя и далее возьмёмся за его разбор. Обычно разборка двигателя ВАЗ, происходит по следующим, основным причинам: стук двигателя, износ поршневой группы, повреждение прокладки под головкой цилиндров и многих других неисправностей, при которых нужна разборка двигателя ВАЗ.

В этой статье мы опишем как правильно разобрать двигатель, что бы каждый водитель смог самостоятельно произвести разборку.

В этом деле, нам отлично поможет поворотное устройство к которому закрепляется двигатель для разборки.

Для начала снимем все навесные механизмы и начнём из бензонасоса. Отвёрткой отпускаем хомут и снимаем топливный шланг от бензонасоса. Ключом на тринадцать отворачиваем две гайки крепящие насос и снимаем его с двигателя. Потом поддев слегка отвёрткой, извлекаем промежуточный толкатель бензонасоса.

Отсоединяем броне провода от свечей зажигания, а так-же резиновую трубочку вакуумного регулятора опережения зажигания. Что бы снять распределитель зажигания, надо открутить ключом на тринадцать гайку которая фиксирует его. Снимаем фиксационный кронштейн и извлекаем сам распределитель.

Теперь принимаемся за генератор. С начала отпускаем, а потом и откручиваем гайку натяжителя. Приложив не большое усилие, подвигаем генератор к двигателю и снимаем ремень. Далее откручиваем гайку на нижнем креплении генератора и вынимаем сам болт, генератор останется у вас в руках.

Далее принимаемся за водяной насос (помпа). Отсоединяем все водяные патрубки от карбюратора. Торцевым ключом откручиваем три крепящих болта. После того как сняли крепёжные болты, аккуратно постукивая молотком снимаем помпу. Зачем нужно постукивание? Потому что помпа могла прикипеть к блоку.

Переходим на другую сторону и принимаемся за масляный фильтр. Если масляный фильтр не откручивается руками, тогда вооружившись специальным инструментов откручиваем его. Для дальнейшего использования он уже не пригоден и просто выбрасываем его на мусорку.

Отворачиваем гайку ключом на тринадцать, снимаем крышку сапуна в месте из щупом.

С этой стороны осталось снять только датчики давления масла. Аккуратно что бы не повредить датчики отворачиваем их.

Далее нам нужно снять приводной шкив коленчатого вала. Для того что бы его снять, нужно зафиксировать коленчатый вал. Вставляем болт в отверстие для крепления двигателя к коробке передач и маленькой монтировкой или большой отвёрткой фиксируем коленчатый вал.

Зафиксировав коленчатый вал, откручиваем гайку или храповик смотря какая марка автомобиля. Потом вооружившись баллонным ключом, слегка поддеваем шкив и снимаем его.

Переворачиваем двигатель и принимаемся за снятие маховика. Опять-же зафиксировав маховик отворачиваем шесть болтов которые крепят маховик. Вынимаем болты и снимаем контрольную шайбу. Далее снимаем сам маховик.

Осталось снять жестяную пластину. Ключиком на десять откручиваем два болта и снимаем саму пластину.

Мы сняли все навесные узлы с двигателя и теперь приступим к разборке двигателя ВАЗ. Полную разборку двигателя ВАЗ, мы проведём во второй части.

На главную.

Описание

В 1999 году на смену K7M пришел новый силовой агрегат K4M. Разработка осуществлялась инженерами-моторостроителями известного автоконцерна Рено. Созданный ими двигатель представляет собой бензиновый рядный атмосферный силовой агрегат объемом 1,6 литра и мощностью 102-115 л.с при крутящем моменте 145-155 Нм.

Производство двигателей осуществляется на заводах в Испании и Турции. С 2009 года выпуск K4M освоил российский АвтоВАЗ.

Двигатель устанавливался на автомобили разных модификаций Renault:

На автомобили Dacia:

- Logan I (2005-2013);

- Sandero (2010-2012);

- Duster I (2010-2018).

На автомобили Nissan:

На автомобили Лада:

- Ларгус универсал (2012-2017);

- Ларгус Кросс (2014-2017);

- Ларгус фургон (2015-2017).

Блок цилиндров отлит из высокопрочного чугуна. Цилиндры расточены внутри, без гильз. В нижней части находятся пять постелей коренных подшипников коленчатого вала.

ГБЦ изготовлена из алюминиевого сплава с запрессованными седлами и направляющими втулками клапанов. Вверху имеется крепление для двух распредвалов.

Коленчатый вал стальной. Фиксация от осевых перемещений – два полукольца в постели среднего коренного подшипника.

Поршни стандартные, алюминиевые, с тремя кольцами, два из которых компрессионные, одно маслосъемное.

Привод ГРМ – зубчатый ремень.

ГРМ выполнен по схеме DOHC, т.е. имеет два распредвала, 16 клапанов. Регулировка теплового зазора клапанов в процессе эксплуатации не требуется, так как здесь установлены гидрокомпенсаторы. На многих моделях двигателя регулирование фаз газораспределения осуществляет фазовращатель, который располагается на впускном распредвале. (Клапан фазорегулятора находится на ГБЦ).

Система вентиляции картера закрытого типа.

Система смазки комбинированная. Объем масла 4,85 литра (при замене масла с заменой масляного фильтра). Производитель категорически запрещает использовать различные присадки для улучшения качества смазки, как и применение других марок масел. Несоблюдение этих рекомендаций особенно актуально для гарантийных силовых агрегатов. О типе применяемого масла указано в руководстве по эксплуатации конкретной модели автомобиля.

Система питания топливом включает традиционные элементы:

- электрический топливный насос;

- дроссельный узел;

- фильтры грубой и тонкой очистки;

- регулятор давления топлива;

- топливные форсунки;

- топливопровод.

К системе питания так же относятся система рециркуляции отработанных газов и воздухофильтр.

Система охлаждения герметичная с принудительной циркуляцией ОЖ. Помпа приводится во вращение ремнем привода ГРМ. Для регулирования температуры охлаждающей жидкости на всех режимах работы двигателя используется термостат.

Микропроцессорная система зажигания состоит из катушек и свечей зажигания.

Конструкция и сборка шатунной группы.

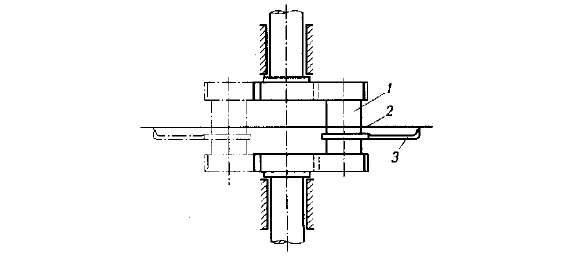

Сборку шатунной группы (рис. 1) начинают с запрессовки втулки 2 в верхнюю головку 3 шатуна, обеспечивая при этом совпадение смазочной канавки 1, выполненной во втулке и предназначенной для подачи смазки к поршневому пальцу, со смазочным отверстием 5 шатуна. Совпадение смазочной канавки и отверстия обеспечивается при запрессовке втулки заподлицо с торцами верхней головки шатуна.

После запрессовки втулки в верхнюю головку шатуна и восстановления геометрических размеров и формы ее отверстия переходят к сборке нижней головки шатуна, представляющей собой разъемный подшипник скольжения.

Сколько моя Лада проходит без капремонта — экспертный взгляд

Практика показывает, что некоторые вазовские моторы не выхаживают даже гарантийный возраст и пробег. То есть 3 года и 100 000 км. При этом есть немало владельцев Лад, которые рассказывают о пробегах, превышающих 250 000 км без капитального ремонта. И то, и другое правда. Почему же такая большая разница?

Ресурс большинства импортных моторов при правильной эксплуатации колеблется в пределах +/- 20%. А владельцы современных Лад, как и тридцать лет назад, могут сказать о своей машине, что им с двигателем повезло (или не повезло). При этом начальный ресурс одного вазовского мотора может отличаться в несколько раз от ресурса другого, аналогичного. Но даже удачно собранный двигатель не всегда залог его долгой жизни. Ресурс можно сократить в разы, использовав некачественные эксплуатационные жидкости, расходные материалы и запчасти.

Решиться на капремонт двигателя владелец может в двух случаях:

- Аварийный выход мотора из строя. Это когда двигатель глохнет, не заводится и, возможно, не проворачивается.

- Ухудшились показатели двигателя. Мотор заводится, но присутствуют: огромный расход масла, дымление, снижение мощности, плохой пуск из-за заросших нагаром свечей.

Технологическая карта текущего ремонта асинхронных электродвигателей 0,5 – 1,5 кВт

admin Предлагаю пример технологической карты текущего ремонта асинхронных электродвигателей 0,4 кВ мощностью 0,5 – 1,5 кВт.

Меры безопасности.

Электродвигатель должен быть обесточен, отключен АВ, установлено заземление, вывешены плакаты. На вводные концы кабеля электродвигателя наложить переносное заземление. Место работ оградить. Работать с применением СИЗ. Работать поверенными приборами и испытанным электроинструментом и приспособлениями.

Состав бригады.

Электромонтер по ремонту электрооборудования с не ниже 3 гр. по электробезопасности. Электромонтер по ремонту электрооборудования с 3 гр. по электробезопасности.

Инструмент.

Ключи гаечные 6 – 32 мм – 1 комплект.

Напильники – 1 комплект.

Набор головок – 1 набор.

Щетка по металлу – 1 шт.

Что означают модификации

За все время производства двигатель усовершенствовался более 50 раз. При этом изменения в самом моторе были незначительными, основу составляла базовая версия. Наиболее отличительным признаком в конструкционном плане стало оснащение некоторых версий двигателя фазовращателями (установка механизма регулировки фаз газораспределения).

Остальные изменения в большей части касались изменения крепления двигателя, норм токсичности, вариации с мощностью, а также соединения с МКПП или АКПП.

В таблицу сведены сведения о различных модификациях K4M, а также модели автомобилей Renault, на которые он устанавливался.

| Код двигателя | Мощность | Годы выпуска | Устанавливался |

|---|---|---|---|

| K4M 690 | 105 л.с при 5750 об/мин | 2004-2013 | Dacia Logan |

| K4M 700 | 107 л.с при 5750 об/мин | 1999-2011 | Megane |

| K4M 701 | 107 л.с при 5750 об/мин | 1999-2002 | Megane |

| K4M 704 | 107-109 л.с при 5750 об/мин | 1999-2003 | Megane, Scenic |

| K4M 706* | 112 л.с при 6000 об/мин | 2003-2006 | Scenic II |

| K4M 708 | 102 л.с при 5750 об/мин | 1999-2003 | Clio, Megane, Scenic |

| K4M 710 | 110 л.с при 5750 об/мин | 2001-2005 | Laguna II |

| K4M 714 | 107 л.с при 5750 об/мин | 2001-2005 | Laguna |

| K4M 716* | 112 л.с при 6000 об/мин | 2005-2007 | Laguna II |

| K4M 720 | 107 л.с при 5750 об/мин | 1999-2001 | Laguna I |

| K4M 724 | 107 л.с при 5750 об/мин | 1999-2001 | Laguna |

| K4M 740 | 107 л.с при 5750 об/мин | 2001-2012 | Clio II |

| K4M 742 | 107 л.с при 3750 об/мин | 2001-2012 | Clio |

| K4M 743 | 90-110 л.с при 5750 об/мин | 2001-2012 | Clio, ClioII |

| K4M 744 | 75-107 л.с при 5750 об/мин | 1999-н. вр. | Clio II, Thalia II |

| K4M 745 | 107 л.с при 5750 об/мин | 1999-2002 | Clio |

| K4M 748 | 110 л.с при 5750 об/мин | 2001-2005 | Clio |

| K4M 750 | 95 л.с при 5000 об/мин | 1999-2007 | Kangoo |

| K4M 752 | 95 л.с при 5500 об/мин | 2003-2009

1999-2008 |

Nissan Kubistar

Kangoo |

| K4M 753 | 95 л.с при 5000 об/мин | 1999-2007 | Kangoo |

| K4M 760* | 112 л.с при 6000 об/мин | 2002-2005 | Megane II |

| K4M 761* | 112 л.с при 6000 об/мин | 2002-2005 | Scenic II, Grand Scenic |

| K4M 766* | 112 л.с при 6000 об/мин | 2006-2009 | Scenic II, Grand Scenic |

| K4M 782* | 115 л.с при 6000 об/мин | 2003-2009 | ScenicII, Grand Scenic |

| K4M 788* | 105 л.с при 5750 об/мин | 2002-2008 | Megane II |

| K4M 790 | 112 л.с при 6000 об/мин | 2004-н. вр. | Modus |

| K4M 791 | 112 л.с при 6000 об/мин | 2004-2012 | Modus |

| K4M 794 | 88 л.с при 5000 об/мин | 2004-2008 | Modus |

| K4M 800** | 112 л.с при 6000 об/мин | 2005-2013 | Clio III, Fluence |

| K4M 801** | 112 л.с при 6000 об/мин | 2005-2013 | Clio III, Fluence |

| K4M 804* | 88 л.с при 5000 об/мин | 2005-2009 | Clio III, Fluence |

| K4M 812* | 110 л.с при 6000 об/мин | 2001-2009 | Scenic II, Grand Scenic, Megane II |

| K4M 813* | 110 л.с при 6000 об/мин | 2001-2009 | Scenic II, Megane II |

| K4M 824 | 110 л.с при 6000 об/мин | 2007-2010 | Laguna III |

| K4M 830 | 106 л.с при 5750 об/мин | 2013-2016 | Kangoo |

| K4M 831 | 106 л.с при 5750 об/мин | 2007-н. вр. | Kangoo |

| K4M 834 | 98 л.с при 5750 об/мин | 2013-2016 | Kangoo |

| K4M 835 | 100 л.с при 5750 об/мин | 2013-2016 | Kangoo |

| K4M 836 | 98-102 л.с при 5750 об/мин | 2008-н. вр. | Kangoo II |

| K4M 839* | 110 л.с при 6000 об/мин | 2009-2013 | Megane, Duster |

| K4M 848 | 100 л.с при 5500 об/мин | 2008-2014 | Megane III |

| K4M 850 | 82-106 л.с при 5000 об/мин | 2003-2007 | Kangoo |

| K4M 854* | 133 л.с при 6750 об/мин | 2007-2014 | Twingo II, Wind |

| K4M 858* | 110 л.с при 6000 об/мин | 2001-2016 | Megane III, Scenic III |

| K4M 862* | 128 л.с при 6750 об/мин | 2009-2013 | Clio |

| K4M 866* | 110 л.с при 6000 об/мин | 2009-2011 | Megane III, ScenicIII |

*версии двигателя с фазорегулятором, **выпускался в двух версиях – атмосферник и турбо

Соединение шатунно-поршневой группы с коленчатым валом.

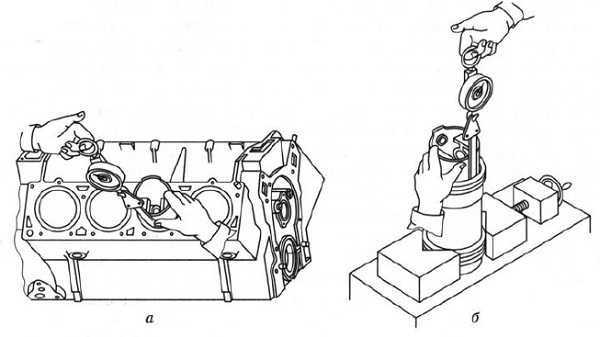

После сборки шатунно-поршневой группы и ее контроля устанавливают поршневые кольца в канавки поршня, а поршень в цилиндр, после чего нижнюю головку шатуна соединяют с шатунной шейкой коленчатого вала (кривошипа).

При установке поршневых колец большое значение имеет величина зазора в стыке колец, которая должна находиться в пределах 0,3…0,8 мм. При большей величине зазора может произойти прорыв газов. Слишком малая величина зазора может привести к появлению задиров на стенках цилиндра.

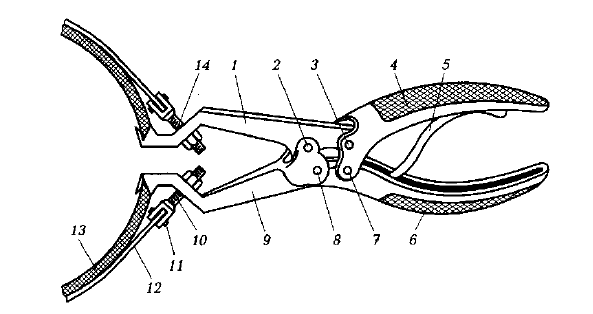

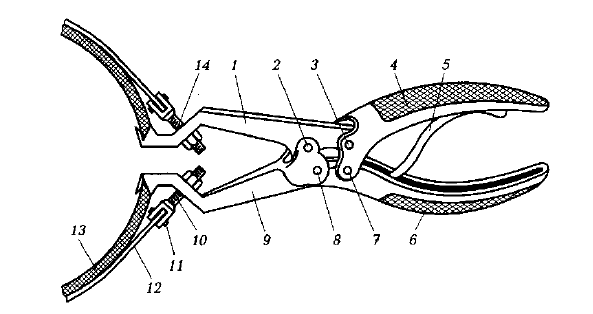

Поршневые кольца поступают на сборку окончательно обработанными. Но все-таки перед установкой колец на поршень рекомендуется проверить их упругость, плотность прилегания к зеркалу цилиндра и величину зазора между торцами колец. Надевают кольца на поршень, используя специальные приспособления, например щипцы, изображенные на рис. 7. После установки колец на поршень их необходимо расположить таким образом, чтобы стыки (замки) колец были сдвинуты один относительно другого на угол, кратный числу колец (например, при наличии трех колец замки должны располагаться под углом 120°), и проверить величину зазоров между кольцами и стенками канавок поршня.

Рис. 7. Щипцы для установки поршневых колец: 1,9 — губки; 2, 3, 7, 8 — оси; 4, 6 — рукоятки-рычаги; 5 — пружина; 10, 14 — регулировочные болты; 11 — штифты; 12 — металлическая лента; 13 — поршневое кольцо

Рис. 7. Щипцы для установки поршневых колец: 1,9 — губки; 2, 3, 7, 8 — оси; 4, 6 — рукоятки-рычаги; 5 — пружина; 10, 14 — регулировочные болты; 11 — штифты; 12 — металлическая лента; 13 — поршневое кольцо

Когда поршневые кольца надеты на поршень, их диаметр превышает диаметр поршня. Поэтому чтобы опустить поршень в цилиндр, необходимо использовать специальное приспособление, имеющее коническое отверстие, меньший диаметр которого равен диаметру цилиндра, а больший — несколько превышает диаметр колец, надетых на поршень. Такое приспособление устанавливают на торце цилиндра, а поршневые кольца, сжимаясь при опускании, легко в него входят.

При установке шатунно-поршневой группы и ее соединении с коленчатым валом необходимо обеспечить перпендикулярность осей коленчатого вала и цилиндра. Контроль перпендикулярности осей осуществляется по схеме, приведенной на рис. 8. Вдоль геометрической оси цилиндра натягивают струну 2, а на шатунной шейке коленчатого вала 1 устанавливают рейсмас 3 так, чтобы его острие касалось этой струны. Коленчатый вал поворачивают на 180° и проверяют касание острия рейсмаса натянутой вдоль оси цилиндра струны (в случае касания взаимная перпендикулярность осей коленчатого вала и цилиндра считается установленной).

Рис. 8. Приспособление для контроля перпендикулярности осей шатунных шеек коленчатого вала и оси цилиндра: 1 — шатунная шейка коленчатого вала; 2 — струна; 3 — рейсмас

Рис. 8. Приспособление для контроля перпендикулярности осей шатунных шеек коленчатого вала и оси цилиндра: 1 — шатунная шейка коленчатого вала; 2 — струна; 3 — рейсмас

После контроля взаимного расположения осей коленчатого вала и цилиндра соединяют нижнюю головку шатуна, представляющую собой разъемный подшипник скольжения, с шатунной шейкой коленчатого вала.

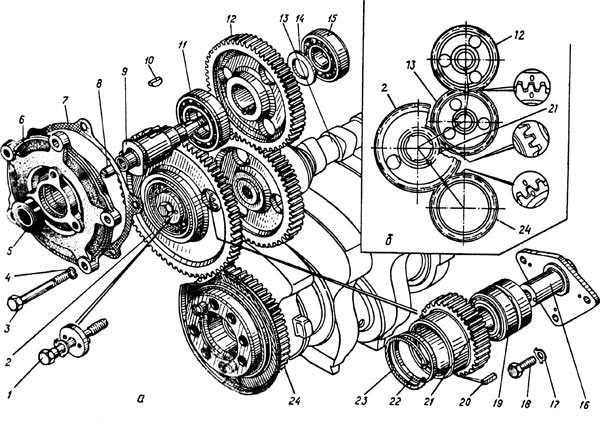

Установка распределительных шестерен на задний торец блока цилиндров

Распределительные шестерни устанавливаются по меткам, как показано на рис. 65.

Затяжка болтов, крепящих ось ведущей шестерни привода распределительного вала к блоку, производится в 2 приема (предварительно и окончательно) моментом затяжки 50—60 Н*м.

Болт крепления роликоподшипника ведущей шестерни распределительного вала затягивается моментом затяжки 90—100 Н*м.

Окружной зазор в зацеплении шестерен газораспределительного механизма при рабочем положении двигателя составляет 0,1—0,3 мм. Замер производится щупом в 3 точках.

Рис. 65. Размещение и установка шестерен привода агрегатов:

а — размещение распределительных шестерен в задней части двигателя; б — схема установки распределительных шестерен по меткам; 1 — болт М12Х1 крепления роликоподшипника; 2, 21 — промежуточные шестерни; 3 — болт; 4, 17 — шайбы; 5 — манжета; 6 — корпус заднего подшипника; 7 — прокладка; 8 — сухарь; 9 — вал шестерни привода топливного насоса высокого давления; 10 — шпонка; 11, 15 — шарикоподшипники; 12 — шестерня привода топливного насоса высокого давления; 13 — распределительный вал в сборе с шестерней; 14 — упорная шайба; 16 — ось; 18 — болт М10Х1; 19 — конический двухрядный роликоподшипник; 20 — шпонка; 22 — упорное кольцо; 23 — стопорное кольцо; 24 — ведущая шестерня коленчатого вала

Диагностика и ремонт головки

После разборки двигателя перед чисткой детали мастер осматривает ГБЦ на предмет трещин. Чаще всего, трещины в детали появляются в промежутке между клапанами. Далее ремонт двигателя происходит по этапам:

- Осмотр кромки клапана. В зависимости от марки авто, производитель устанавливает индивидуальные размеры для кромки клапана. Минимально допустимая — 0,5 мм. Если кромка отсутствует, клапан проваливается, происходит быстрое и неравномерное истирание фаски клапана.

При работе двигателя на холостом ходу будет заметно недостаточное уплотнение детали. Для устранения недостатка или перешлифовывается фаска, или меняется клапан.

Трещины в головках дизельных агрегатов чаще всего диагностируются у моторов серии Toyota 2L-T. При этом если седло клапана выпадает из головки, мастера рекомендуют не использовать старое седло, менять головку полностью.

Шлифовка ГБЦ. После шлифовки деталь проверяется на кривизну на специальном стенде. В некоторых СТО проводят измерение на кривизну перед шлифовкой — это прописано в правилах по ремонту, рекомендованных производителем дизельных моторов. Допустимое искажение — 0,1 мм.

Промывка головки и продувка сжатым воздухом.

Контроль клапана. Допустимый износ стержня по диаметру — не более 0,1 мм. Если износ клапана больше, деталь подлежит замене, в противном случае клапан прогорит.

Проверка фаски, контактного кольца.

Проверка пружины

При переборке двигателя особое внимание уделяется пружине. Проверяется ее высота и степень отклонения от вертикальной линии

Если высота пружины меньше нормы, поршень будет доходить до клапана на высоких скоростях. Если кривизна пружины больше допустимой, клапан будет подклинивать на любых оборотах дизельного мотора.

Еще одной особенностью при ремонте дизельного двигателя называют замену прокладки ГБЦ. Если вовремя не заменить прокладку, водителю гарантированно понадобится ремонт всего силового блока. Прокладка используется как уплотнитель для:

охлаждающей системы мотора; газораспределительного узла; системы подачи масла.

Замена прокладки необходима при любом ремонте двигателя и в случае, если наблюдаются:

- Следы подтекания моторного масла или охлаждающей жидкости на месте соединения головки и блока.

- Если на масляном щупе при проверке уровня масла заметны следы охлаждающей жидкости в масляном бачке.

- Белый дым при выхлопе (минуты прогрева авто зимой в расчет не берутся).

- В радиаторе заметны пятна масла или пузырьки газа.

Провести замену прокладки можно самостоятельно, если использовать сертифицированную деталь из ремкомплекта.

Ремонт дизельного двигателя, как и бензинового, требует аккуратности и тщательного соблюдения норм при затяжке креплений.

В дизелях нельзя перекручивать болты или недостаточно их затягивать. Точность хода поршня, четкость затяжки крепежа — все это влияет на общее состояние мотора.

Сложность самостоятельного ремонта и диагностики очевидна, не у каждого водителя есть в наличии аппарат СОМАТ для ультразвуковой чистки деталей, стенд для разборки мотора (использовать подручные материалы не получится) и т. д. Поэтому для ремонта мотора следует искать профессионального автослесаря и надежное СТО.

Видео о ремонте дизельного мотора:

Источник

Двигатель УАЗ 417

Двигатель ульяновского завода модели 417 выпускается в различных модификациях, имеет алюминиевые блок и головку блока цилиндров, 4 цилиндра в один ряд, по 2 клапана на цилиндр. «417-ые» моторы имеют карбюраторную топливную систему:

- на модификацию 417 устанавливается однокамерный карбюратор;

- УМЗ-4178 оснащается двухкамерным карбюратором.

Технические характеристики УМЗ-417 следующие:

- объем – 2445 см³;

- мощность – 90 л. с.;

- диаметр поршней – 92 мм;

- степень сжатия (компрессия в цилиндрах) – 7,1;

- ход поршня – 92 мм;

- тип применяемого топлива – бензин А-76.

У ДВС УМЗ-417, кроме 4178, также существуют и другие модификации:

- 4175 – двигатель, рассчитанный на использование бензина Аи-92 (98 л. с., степень сжатия – 8,2);

- 10-10 – ДВС с головкой блока от модели 421 и с резиновым задним сальником.

Технологический процесс сборки двигателей после капитального ремонта

Сборка двигателей на авторемонтных заводах производится аналогично сборке двигателей на Камском объединении по производству большегрузных автомобилей.

Детали на сборку поступают следующим образом: базовые детали (блоки цилиндров, головки блоков цилиндров, коленчатые валы, распределительные валы) — с постов их восстановления и испытания; остальные детали — с комплектовочного отделения. Поступающие на сборку детали должны быть очищены от грязи, лаковых отложений, нагара и накипи, обезжирены, промыты и высушены. Масляные каналы и отверстия в деталях после очистки промываются под давлением и продуваются сжатым воздухом. Они должны соответствовать чертежам и требованиям ТУ завода-изготовителя.

Не допускаются к сборке крепежные детали (болты, шпильки, гайки) с изношенными или помятыми гранями. Повреждения резьбы более 2 ниток исправляются резьбонарезным инструментом.

Сборка двигателей производится на конвейере поточным методом в следующей последовательности: после установки блока цилиндров на стенд конвейера на его станки устанавливаются заглушки и уплотнения; в постели коренных подшипников укладывается коленчатый вал; подшипники закрываются крышками; во втулки распределительного вала вставляется распределительный вал; в гнезда помещаются гильзы цилиндров, а в гильзы — поршни в сборе с кольцами, пальцами и шатунами; нижние головки шатунов надеваются на шатунные шейки коленчатого вала и закрываются крышками; монтируются штанги и направляющие с толкателями; на верхнюю часть блока помещаются головки, а его нижняя часть после установки масляного насоса закрывается поддоном. Детали в сопряжениях двигателя собираются в соответствии со сборочными чертежами. Допуски и посадки деталей в сопряжениях должны соответствовать данным, приведенным в табл. 31. После всех сопряжений на двигатель устанавливается навесное оборудование.

Установка блока цилиндров на стенд конвейера производится с помощью мостового крана. На стенде на блок цилиндров вставляются заглушки, пробки, нижние уплотнительные кольца гильз цилиндров и верхние уплотнительные кольца гильз цилиндров без скручивания и излишнего растягивания.

31. Допуски и посадки (зазоры и натяги) в сопряжениях деталей двигателей КамАЗ-740, мм

| Номер и наименование сопряженной детали | Размер | Зазор (натяг) в сопряжении | ||

| по рабочему чертежу | допустимый без ремонта | по рабочему чертежу | после капитального ремонта | |

| 740.1002011. Блок цилиндров — диаметр отверстия под бурт гильзы цилиндров | 145 | — | —0,74…—0,39 | —0,74…—0,39 |

| 740.1002021. Гильза цилиндров — наружный диаметр | 146 | — | — | — |

| 740.1002011. Блок цилиндров — диаметр верхнего посадочного отверстия под гильзу | 137,5 | 137 | — | — |

| 740.1002021. Гильза цилиндров — диаметр верхнего посадочного пояска | 137,5 | — | —0,01…—0,05 | —0,05…—0,07 |

| 740.1002011. Блок цилиндров — диаметр нижнего посадочного отверстия под гильзу | 134 | 134 | — | — |

| 740.1002021. Гильза цилиндров — диаметр нижнего посадочного пояска | 134 | — | —0,01…—0,05 | —0,03…—0,07 |

| 740.1002011. Блок цилиндров — диаметр гнезда под вкладыши коренных подшипников | 100 | 100,03 | — | — |

| 740.1005170. Вкладыши коренных подшипников — толщина вкладыша | 2,5 | — | +0,156…+0,096 | +0,165…+0,096 |

| 740.1005020. Вал коленчатый: | ||||

| диаметр коренных шеек | 96-0,015 | 94,98 | +0,096…+0,156 | +0,096…+0,156 |

| диаметр шатунных шеек | 80-0,013 | — | +0,07…+0,117 | +0,07…+0,117 |

| 740.1002011. Блок цилиндров — ширина гнезда под крышку подшипника коленчатого вала | 170 | 170,03 | — | — |

| 740.1005140. Крышка подшипника коленчатого вала — ширина крышки | 170 | — | +0,001…+0,024 | +0,001…+0,024 |

Порядок разборки двигателя автомобиля — инструкция

Порядок разборки двигателя автомобиля — инструкция и пошаговый план, как правильно разобрать двигатель, пошаговый список действий при разборке движка. Разборку двигателя производим следующим образом:

Порядок разборки двигателя автомобиля — инструкция:

1. Снимаем его с автомобиля.

2. Отсоединяем сцепление.

3. Снимаем приводной ремень распределительного вала, натяжной ролик и дистанционную шайбу, расположенную под натяжным роликом.

4. Отсоединяем и снимаем с распределительного вала шкив.

5. Снимаем крышку. Для этого отвертываем три крепительных болта водяного насоса и один болт с гайкой, прикрепляющий заднюю крышку приводного ремня распределительного вала.

6. Отсоединяем водяной насос. Поддеваем его сначала отверткой, которую вставляем между блоком цилиндров и фланцем насосного корпуса, и немного сдвигаем с места.

7. Порядок разборки двигателя автомобиля — теперь с блока цилиндров снимаем головку, масляный картер, прокладку, маслоприемник с отвертыванием их соответствующих болтов крепления

Ослабляя болты крепления маслоприемника и датчика масляного уровня в масляном картере, обращаем внимание на пружинные шайбы, установленные под ними. Для изъятия датчика из блока цилиндров коленвал устанавливаем в противовесное положение, не мешающее его достать. 8

Крышку шатуна снимаем с проворачиванием коленвала, при этом снимаемый поршень должен быть в Н.М.Т. (нижняя мертвая точка). Затем откручиваем и снимаем крепительные гайки крышки детали. Иногда крышка не поднимается, в этом случае по ней два-три раза ударяем молотком. Стертый номер цилиндра на крышке переписываем с самого цилиндра и прикрепляем на крышке

8. Крышку шатуна снимаем с проворачиванием коленвала, при этом снимаемый поршень должен быть в Н.М.Т. (нижняя мертвая точка). Затем откручиваем и снимаем крепительные гайки крышки детали. Иногда крышка не поднимается, в этом случае по ней два-три раза ударяем молотком. Стертый номер цилиндра на крышке переписываем с самого цилиндра и прикрепляем на крышке.

9. Открыв крышку, шатун заталкиваем внутрь цилиндра и вынимаем его вместе с поршнем

Деталь достаем предельно осторожно, при этом не касаемся зеркала внутри цилиндра, избегая его повреждения. Вынутые детали из цилиндра осматриваем, проверяя сохранность номера на шатуне, при необходимости номер наносим заново. При разъединении поршня с шатуном на поршень тоже наносим номер, так детали при сборке цилиндров не перепутаются

Другие цилиндры двигателя снимаем аналогичным образом

При разъединении поршня с шатуном на поршень тоже наносим номер, так детали при сборке цилиндров не перепутаются. Другие цилиндры двигателя снимаем аналогичным образом.

10. Отсоединяем маховик. Порядок разборки двигателя автомобиля — для этого сначала отсоединяем провод на аккумуляторе (от отрицательной клеммы), снимаем сцепление и коробку передач, откручиваем все 6 крепительных болтов маховика, который фиксируем от проворачивания с помощью отвертки, затем с болтов снимаем стопорную пластинку. Для проверки маховик снимаем с фланца коленвала, осматриваем зубья обода маховика. Если они сильно изношены или повреждены, маховик заменяем новым. Проверив зубья, осматриваем поверхности, где маховик прилегает к ведомым дискам сцепления и фланца коленвала. При наличии на поверхностях повреждений или задир маховик меняем на новый или отдаем в мастерские для заточки.

11. Отсоединяем держатель заднего сальника коленвала с прокладкой.

12. С коленчатого вала снимаем шкив. Внимательно следим за сидящей не очень плотно шпонкой в пазу коленвала, которая не должна потеряться, ее вынимаем и откладываем в сторону.

13. Открепляем масляный насос с прокладкой, снимаем у коренных подшипников крышки, откручивая соответствующие болты, и коленчатый вал.

14. Для осмотра крышечных вкладышей коренных подшипников на средней опоре снимаем упорные полукольца коленвала. Вкладыши осматриваем. При обнаружении повреждений или следов износа детали заменяем новыми. Если следы повреждений или износа отсутствуют, то наносим маркировку в соответствии их установке относительно постелей и крышек при сборке.