Метод осевой вытяжки шпильки (болта)

Тензорный домкрат

Тензорный домкрат

Тензорный домкрат

Принципиальным отличием этого метода является то, что усилие прикладывается не к гайке, а к шпильке (болту) с применением:

- тензорных домкратов;

- гидравлических гаек.

Метод заключается в предварительном растяжении болта (шпильки) с усилием, равным требуемому усилию затяжки, последующим закручиванием гайки от руки до упора в опорную поверхность и снятием нагрузки с болта сбрасыванием гидравлического давления, после чего соединение получает заданное усилие затяжки. Шпилька (болт) должны выступать над гайкой не менее чем на 0,8d, где d-диаметр шпильки. Основным преимуществом такого способа затяжки является отсутствие потерь на трение с сопрягаемой поверхностью и в резьбе. Таким образом, примерно 70% от затрачиваемого усилия расходуются на осуществление полезной работы по затяжке резьбового соединения; около 30% теряется на деформацию микронеровностей сопрягаемых поверхностей, витков резьбы, усадку и пр.

Метод предварительного осевого растяжения шпильки с применением гидравлических тензорных домкратов обеспечивает высокое качество сборки: точность усилия затяжки, равномерность приложения усилия, синхронность затяжки сложных соединений. Тензорные домкраты с двумя портами с быстроразъемными соединениями позволяют создать системы домкратов, питающуюся от одной насосной станции и выполнять синхронную затяжку крепежа. Методика синхронной перекрестной затяжки нескольких (или всех) шпилек (болтов) разъемного соединения применяется при затяжке шпилек крышек сосудов, работающих под давлением, фланцев трубопроводов, автоклавов, теплообменников и другого оборудования, где требования к качеству сборки и герметичности соединения высоки.

Для большей точности рекомендуется прилагать усилие к болту и завинчивать гайку дважды. При первом нагружении достигается компенсация зазоров, деформация микронеровностей поверхностей и равномерное распределение нагрузки. Второе нагружение, главным образом, обеспечивает необходимую точность конечного усилия затяжки соединения.

Этот метод затяжки наиболее подходит там, где требования к точности и к качеству получаемого соединений высоки.пильковерт

Для монтажа и демонтажа шпилечных соединений применяются шпильковерты.

При выборе инструмента следует учитывать особенности предстоящих работ:

Ознакомиться с ассортиментом можно здесь

Как определить момент затяжки

Чтобы определить момент затяжки на конкретном болте, необходимо воспользоваться динамометрическим ключом. Промышленность предлагает несколько видов этих инструментов:

- Индикаторный ключ – оснащается специальной системой, которая выводит прилагаемое усилие на механическую шкалу или электронный экран. Это надежная конструкция, ключ применяется в строительстве, промышленности, машиностроении. Его единственным минусом является недостаточная точность, поскольку погрешность может достигать 8 %, что в точном машиностроении может стать проблемой.

- Цифровой ключ – представляет собой подвид индикаторного устройства. В его рукоятку встроен датчик крутящего момента и жидкокристаллический дисплей, на который выводится прилагаемое затяжное усилие. Для удобства использования при достижении нужного момента может издаваться звук, его можно подключать к ноутбуку или компьютеру. В современных динамометрических ключах данного типа погрешность не превышает 1 %.

- Предельный ключ – еще один подвид, главной особенностью которого является возможность установки предельного усилия на болт. При достижении этого усилия срабатывает храповик, ключ начинает проскальзывать со щелчками, а затяжка прекращается. Это исключительно практичный инструмент, но нужно знать, что он имеет погрешность около 4 %.

Чтобы правильно определить затяжной момент, нужно соблюдать определенные правила:

- Болт устанавливается в посадочное место или поджимается гайкой.

- Первичная затяжка производится обычным рожковым или накидным ключом.

- Подбирается такой динамометрический ключ, чтобы его максимальное значение минимум на 20 % превышало необходимое для затяжки болта значение.

- Аккуратно подтягивается болт динамометрическим ключом до достижения нужного значения силового момента.

Если деталь затягивают несколькими болтами, требуется сделать контрольную подтяжку по кругу, чтобы ее не перекосило. Важным моментом является то, что динамометрическим ключом нельзя пользоваться как обычным, он нужен только на конечном этапе затяжки с требуемым усилием.

Правила закручивания резьбы и маленькие хитрости

На что нужно обратить внимание при монтаже резьбовых соединений:

Свободное навертывание гаек от руки без применения специального инструмента, при этом болты и шпилька не должны болтаться, что говорит о неплотном прилегании витков резьбы.

Тугое навертывание гаек, что служит признаком возможного срыва резьбы. Это грозит периодическим прокручиванием соединений и плохой герметичностью. Тугая посадка также может говорить о неполноценности резьбы, наличии заусениц, забитости резьбовых соединений, истирании витков, ржавчине.

Гаечный торец должен располагаться перпендикулярно оси болта либо шпильки, не имея при этом шероховатых или забитых поверхностей. В противном случае это обернется дополнительным трением и быстрым изнашиванием уплотнителя.

До места посадки гайки укручиваются исключительно усилиями руки

При этом важно соблюдать равномерность направления, иначе излишняя нагрузка приведет к деформированию резьбы или обрыву шпильки.

Впервые занимаясь монтажом водопроводной сети в квартире собственными силами, нужно помнить, что излишняя длина нарезки резьбы может привести к сильному истончению стенки трубы. Именно поэтому лучше использовать клупп, а не плашку. Его резцы располагаются так, чтобы сохранять прямую линейность резьбовых соединений относительно оси трубы. Это минимизирует вероятность срыва витков.

Еще один нюанс – это паковка разбирающегося трубного соединения при помощи сгона. Для этого в муфте имеется специальная канавка в виде кольца на торцевой части

Важно на длинную резьбу правильно накрутить контргайку и муфту. После этого короткое резьбовое соединение обматываются уплотняющим льном и смазывают специальным защитным составом

Герметичности соединению добавит льняной жгутик, накрученный на резьбу сгона муфтового торца. Если же на фитинге вы обнаружили отсутствие насечки с наружной стороны, то сделать деления можно самостоятельно, воспользовавшись напильником или кусачками.

Придерживаясь этих простых рекомендаций по монтажу водопровода и резьбовых соединений, не допуская банальные ошибки, даже мастер-новичок с минимальным набором инструментов и уплотнителей сможет сделать надежную и герметичную инженерную сеть, которая прослужит много лет.

От чего зависит момент затяжки

Болт конструктивно представляет собой шпильку с нанесенной на нее полной или неполной дюймовой или метрической резьбой. К шпильке приваривается головка, на которую и передается усилие при вкручивании или выкручивании метиза. Наиболее популярны шестигранные головки, но есть и другие варианты, которые подбираются в зависимости от особенностей монтажа и технических условий.

Под моментом затяжки понимают усилие, которое нужно приложить к болту для его правильного монтажа. Его величина контролируется специальным инструментом, который называется динамометрический ключ. А значение момента указывается в специальных таблицах или технической документации для сборки и ремонта машин или оборудования.

Производители, предлагающие болты разных типов, к каждому из них рекомендуют свой момент затяжки. Его величина зависит от основных характеристик крепежа:

- диаметр шпильки;

- шаг резьбы;

- материал, из которого изготовлен метиз;

- вид головки и размер;

- полная или неполная резьба.

Длина крепежных элементов практически не влияет на величину момента затяжки. Изделия с неполной резьбой, как правило, имеют большую прочность возле головки, поэтому допускают большую силу затяжки. Кроме основного резьбового шага, предлагаются метизы с мелкой резьбой, применяемые в машиностроении, креплении конструкций, подвергающихся вибрационным нагрузкам.

Для изготовления болтов чаще всего применяется углеродистая сталь разных марок. Чтобы повысить коррозионную устойчивость, ее могут покрывать оцинковкой. Используется латунь, нержавеющая сталь и другие материалы. Именно от материала, из которого изготовлен крепеж, зависит его класс прочности. Для болтов с метрической резьбой этот показатель находится в пределах от 3.8 до 12.9, а для дюймовых – от 0 до 8. Этот показатель в метрических болтах выштамповывается на головке, в дюймовых болтах тоже на головке делаются насечки. Чем выше класс прочности изделия, тем большую силу к нему можно прикладывать при затяжке.

Таким образом, можно сделать вывод, что величина момента затяжки болтов зависит от материала, из которого они изготовлены и геометрических размеров, основным из которых является диаметр резьбовой шпильки. Все остальные величины является производными, но тоже учитываются.

Еще один важный параметр – материал, из которого выполнена деталь или гайка, с помощью которого делается крепеж. По умолчанию считается, что метизы крепят стальные детали при помощи гаек и шайб из того же материала.

ТОЧКИ ОТРЫВА ДЛЯ ИЗМЕРЕНИЯ МОМЕНТА/УГЛА

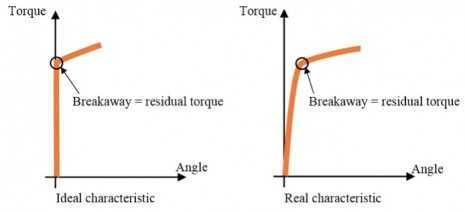

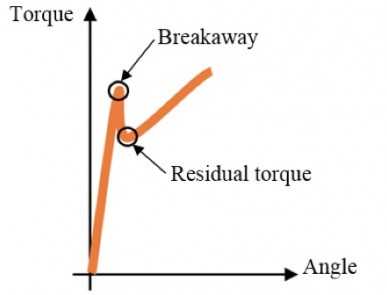

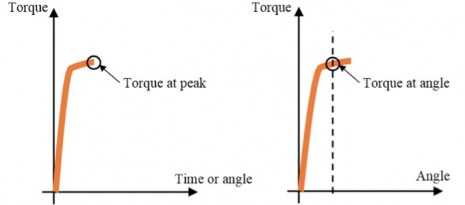

Контроль точки отрыва – это предпочтительный метод для измерения остаточного крутящего момента.

В соответствии с этой стратегией на стык устанавливается электронный динамометрический ключ и прикладывается крутящий момент пока он не начнет раскручиваться, измеряя крутящий момент в точке, где винт начинает откручиваться.

В некоторых случаях, например, когда капля клея блокирует винт, точка отрыва винта не совпадает с остаточным моментом. На самом деле требуется более высокий крутящий момент, чтобы раздробить каплю клея (или чтобы преодолеть трение возникшее из-за ржавчины в соединении), тогда момент падает, чтобы впоследствии снова увеличить кол-во оборотов.

Для проведения этого испытания электронный динамометрический ключ должен быть оснащен датчиком крутящего момента и гироскопом для измерения угла, с алгоритмом автоматического распознавания первого шага и остаточного крутящего момента в обоих случаях, показанных выше.

Некоторые модели динамометрических ключей предлагают методы определения остаточного крутящего момента с использованием алгоритма крутящего момента/времени вместо крутящего момента/угла. На показатели, полученные с помощью этой методики, влияют действия оператора и, следовательно, они менее объективны, менее стабильны и менее надежны.

До того как были разработаны электронные методы и интеллектуальные динамометрические ключи также использовалась точка отрыва на пике момента и угла, которые предоставляют реальное, но менее объективное значение автоматического распознавания.

В действительности, пик крутящего момента зависит также и от оператора, в то время как крутящий момент/угол требуют точное знание механики соединения и установку правильного значения угла:

Подготовка высокопрочных болтов, гаек и шайб

Проработав на объектах по сборке металлоконструкций никто высокопрочные болты перед монтажом не подготавливал. Болты на объект привозили с заводской смазкой и их сразу пускали в дело. Оказывается, это было не правильно и способ их подготовки меня удиви, не много.

Что необходимо сделать с высокопрочными болтами перед их установкой и после. Кто первый раз будет работать с высокопрочными болтами, не прочитав рекомендаций, никогда не догадается, что перед применением их надо прокипятить в воде с бытовым стиральным порошком или моющим раствором.

Подготовка высокопрочных болтов

Это делается для того чтоб удалить заводское масло, окалину, грязь произвести визуальный осмотр болтов на наличие трещин, произвести прогонку отбракованных болтов и гаек.

Подготовка высокопрочных болтов, гаек и шайб

4.1.1. Технологический процесс подготовки метизов включает расконсервацию, очистку от грязи и ржавчины, прогонку резьбы отбракованных болтов и гаек, нанесение смазки.

4.1.2. Существуют два способа обработки метизов. В решетчатой таре (при малых объёмах — в ведре с пробитыми дырками) укладываются метизы; в чистой бочке кипятится вода, по возможности, с моющим раствором либо бытовым стиральным порошком. Ведро окунается в воду и кипятится 10-15 минут. После этого, когда, вода сольется, метизы опускается на 1-2 минуты в ёмкость со смесью бензина (85 %) и минерального масла типа «автол» (15 %), затем вынимают. С нагретых метизов бензин быстро испаряется, а масло в виде тонкой пленки остается на поверхности. Такой способ обеспечивает выравнивание коэффициента закручивания до 0,18.

Перед установкой в конструкцию смазывают резьбовую часть маслом. В рекомендациях прописывают после кипячения окунуть болты в смесь бензина с маслом.

Высокопрочный болт устанавливается с двумя шайбами одна со стороный болта, вторая со стороны гайки.

Затяжка высокопрочных болтов

По проекту в Мытищах фланцевые соединения балок затягиваются высокопрочными болтами из стали 40Х «селект» с нормативным временным сопротивлением 11 тс/см2. Величина предварительного натяжения болтов М24 составляет 24,4 тс.

Каким способом создать такое усилие при затягивание болтов? Для этого применяют специальные динамометрические ключи. Данные ключи показывают силу натяжение. В видео расположенном ниже показано, как затягивают болты динаметрическим ключом. При получение заданного усилие ручка ключа «ломается».

Кроме этого качество затяжки конструкции проверяют щупом толщиной 0,1 мм в зоне радиуса от оси болта 40 мм, щуп не должен проходить.

После приемки соединений работником ИТР, стыки по контуру грунтуются ФЛ-03Л ГФ-021 с добавлением сухого пигмента до консистенции исключающей затекание грунтовки внутрь соединения или зашпаклевывают стыки.

Как заполнять журнал постановки высокопрочных соединений читаем и смотрим примеры в данной .

Оставляем комментарии к данной статье высокопрочные болты.

Высокопрочные болты представляют собой крепеж, сопротивление которого равняется не менее 800 МПа. Изготавливаются они по ГОСТ Р 52644, имеют разный вес, диаметр и другие параметры.

Моменты затяжек резьбовых соединений

Маркировка – что указано на головках болтов.

Для изделий из углеродистой стали класса прочности — 2 на головке болта указаны цифры через точку. Пример: 3.6, 4.6, 8.8, 10.9, и др.

Первая цифра обозначает 1/100 номинальной величины предела прочности на разрыв, измеренную в МПа. Например, если на головке болта стоит маркировка 10.9 первое число 10 обозначает 10 х 100 = 1000 МПа.

Вторая цифра — отношение предела текучести к пределу прочности, умноженному на 10. В указанном выше примере 9 — предел текучести / 10 х 10. Отсюда Предел текучести = 9 х 10 х 10 = 900 МПа.

Предел текучести это максимальная рабочая нагрузка болта!

Для изделий из нержавеющей стали наносится маркировка стали — А2 или А4 — и предел прочности — 50, 60, 70, 80, например: А2-50, А4-80.

Число в этой маркировке означает — 1/10 соответствия пределу прочности углеродистой стали.

Перевод единиц измерения: 1 Па = 1Н/м2; 1 МПа = 1 Н/мм2 = 10 кгс/см2. Предельные моменты затяжки для болтов (гаек).

Крутыщие моменты для затяжки болтов (гаек).

В таблице ниже приводятся закручивающие моменты для затяжки болтов и гаек. Не превышайте эти величины.

| Резьба | Прочность болта | ||

| 8.8 | 10.9 | 12.9 | |

| М6 | 10 Нм | 13 Нм | 16 Нм |

| М8 | 25 Нм | 33 Нм | 40 Нм |

| М10 | 50 Нм | 66 Нм | 80 Нм |

| М12 | 85 Нм | 110 Нм | 140 Нм |

| М14 | 130 Нм | 180 Нм | 210 Нм |

| М16 | 200 Нм | 280 Нм | 330 Нм |

| М18 | 280 Нм | 380 Нм | 460 Нм |

| М20 | 400 Нм | 540 Нм | 650 Нм |

| М22 | 530 Нм | 740 Нм | 880 Нм |

| М24 | 670 Нм | 940 Нм | 1130 Нм |

| М27 | 1000 Нм | 1400 Нм | 1650 Нм |

| М30 | 1330 Нм | 1800 Нм | 2200 Нм |

| М33 | 1780 Нм | 2450 Нм | 3000 Нм |

| М36 | 2300 Нм | 3200 Нм | 3850 Нм |

| М39 | 3000 Нм | 4200 Нм | 5050 Нм |

| М42 | 3700 Нм | 5200 Нм | 6250 Нм |

Выше перечисленные величины даются для стандартных болтов и гаек, имеющих метрическую резьбу. Для нестандартного и специального крепежа смотрите руководство по ремонту ремонтируемой техники.

Моменты затяжки стандартного крепежа с дюймовой резьбой стандарта США.

В следующих таблицах приведены общие нормативы моментов затяжки для болтов и гаек SAE класса 5 и выше.

| Размер резьбы, дюймы | Момент затяжки стандартных болтов и гаек | |

| Н м’ | фунт фут | |

| 1/4 | 12± 3 | 9±2 |

| 5/16 3/8 | 25 ± 6 47± 9 | 18± 4,5 35 ± 7 |

| 7/16 | 70± 15 | 50± 11 |

| 1/2 | 105± 20 | 75±15 |

| 9/16 | 160 ± 30 | 120± 20 |

| 5/8 | 215± 40 | 160 ± 30 |

| 3/4 | 370 ± 50 | 275 ± 37 |

| 7/8 | 620± 80 | 460 ± 60 |

| 1 | 900 ± 100 | 660 ± +75 |

| 11/8 | 1300 ± 150 | 950 ± 100 |

| 1 1/4 | 1800 ±200 | 1325 ±150 |

| 1 3/8 | 2400 ± 300 | 1800 ± 225 |

| 1 1/2 | 3100 ± 350 | 2300 ± 250 |

1 ньютон-метр (Н.м) равен примерно 0,1 кГм.

ISO — Международная организация стандартов

Моменты затяжки стандартных ленточных хомутов с червячным зажимом для шлангов

В приводимой ниже таблице даются моменты затяжки хомутов при их начальной установке на новом шланге, а также при повторной установке или подтягивании хомутов на шлангах, бывших в употреблении,

Момент затяжки для новых шлангов при начальной установке

| Ширина хомута | Нм | фунт дюйм |

| 16 мм ( 0,625 дюйма) | 7,5 ± 0,5 | 65± 5 |

| 13,5 мм ( 0,531 дюйма) | 4,5 ± 0,5 | 40± 5 |

| 8 мм ( 0,312 дюйма) | 0,9 ± 0,2 | 8 ± 2 |

| Момент затяжки для повторной сборки и подтягивания | ||

| Ширина хомута | Нм | фунт дюйм |

| 16 мм ( 0,625 дюйма) | 4,5 ± 0,5 | 40± 5 |

| 13,5 мм ( 0,531 дюйма) | 3,0 ± 0,5 | 25± 5 |

| 8 мм ( 0,312 дюйма) | 0,7 ± 0,2 | 6 ± 2 |

Таблица моментов затяжки типовых резьбовых соединений

| Номинальный диаметр болта (мм) | Шаг резьбы (мм) | Момент затяжки Нм (кг.см, фунт.фут) | |

| Метка на головке болта «4» | Метка на головке болта «7» | ||

| M5 | 0,8 | 3 ~ 4 (30 ~ 40; 2,2 ~ 2,9) | 5 ~ 6 (50 ~ 60; 3,6 ~ 4,3) |

| M6 | 1,0 | 5 ~ 6 (50 ~ 50; 3,6 ~ 4,3) | 9 ~ 11 (90 ~ 110; 6,5 ~ 8,0) |

| M8 | 1,25 | 12 ~ 15 (120 ~ 150; 9 ~ 11) | 20 ~ 25 (200 ~ 250; 14,5 ~ 18,0 ) |

| M10 | 1,25 | 25 ~ 30 (250 ~ 300; 18 ~ 22) | 30 ~ 50 (300 ~ 500; 22 ~ 36) |

| M12 | 1,25 | 35 ~ 45 (350 ~ 450; 25 ~ 33) | 60 ~ 80 (600 ~ 800; 43 ~ 58) |

| M14 | 1,5 | 75 ~ 85 (750 ~ 850; 54 ~ 61) | 120 ~ 140 (1,200 ~ 1,400; 85 ~ 100) |

| M16 | 1,5 | 110 ~ 130 (1,100 ~ 1,300; 80 ~ 94) | 180 ~ 210 (1,800 ~ 2,100; 130 ~ 150) |

| M18 | 1,5 | 160 ~ 180 (1,600 ~ 1,800; 116 ~ 130) | 260 ~ 300 (2,600 ~ 3,000; 190 ~ 215) |

| M20 | 1,5 | 220 ~ 250 (2,200 ~ 2,500; 160 ~ 180) | 360 ~ 420 (3,600 ~ 4,200; 260 ~ 300) |

| M22 | 1,5 | 290 ~ 330 (2,900 ~ 3,300; 210 ~ 240) | 480 ~ 550 (4,800 ~ 5,500; 350 ~ 400) |

| M24 | 1,5 | 360 ~ 420 (3,600 ~ 4,200; 260 ~ 300) | 610 ~ 700 (6,100 ~ 7,000; 440 ~ 505) |

5

Усилие при натяжении ВПБ может регулироваться несколькими способами. Мы приводим их ниже:

- По числу ударов гайковерта.

- По осевому натяжению крепежного изделия.

- По углу поворота гайки.

- По моменту закручивания.

Здесь нужно знать, что вне зависимости от варианта затяжки высокопрочного крепежа обязательно необходимо использовать стяжные болты. На начальном этапе натяжения головку ВПБ следует придерживать. Сам процесс выполняется от самого жесткого участка соединения либо от его середины. Для натяжения болта на определенное усилие пользуются динамометрическим ключом. Этот инструмент позволяет четко определять момент (коэффициент) затяжки соединения.

Порядок натяжения соединения динамометрическим ключом таков:

- производится стягивание пакета стяжными изделиями;

- все болты (в том числе и стяжные) затягиваются на заданное усилие;

- пробки выбиваются, на их место монтируются ВПБ.

После этого установленный крепеж затягивается до отказа ключом. Болты М24 часто натягиваются посредством гайковерта, который тарируется по повороту гайки на определенный угол. Такой инструмент позволяет получить момент закручивания не ниже 1600 Нм. Тарировку приспособления для болтов М24 осуществляют перед началом выполнения работ. Описанный гайковерт может снабжаться сменными конусными головками. Они имеют повышенный вес. За счет этого удается снижать потери мощности от скручивания. Большой вес головок – это не единственная их особенность. Кроме того, их обязательно подвергают термообработке. Причем выполняется она так, чтобы сменные приспособления имели твердость по шкале HRC в пределах 35–45 единиц.

Натяжение выспокопрочных болтов

Болты М24 могут затягиваться не одним ключом, а сразу двумя. Такая методика дает возможность получать максимально точный момент закручивания. Используется она достаточно часто. В данном случае первым ключом (его называют малым) создают момент закручивания не более 200 Нм. После этого берут второй инструмент (большой). И уже этим ключом выполняют финальную затяжку. Он обеспечивает момент закручивания на уровне 1600 Нм. Натяжение высокопрочных болтов М20, М16, М30 и так далее (всех, кроме М24) осуществляют в большинстве случаев с ориентиром на осевое усилие. Операция выполняется электрическим либо пневматическим ключом. Его обязательно тарируют перед сборкой металлоконструкции.

Можно выполнять натяжение ВПБ М20 и других размеров, корректируя усилие на момент закручивания.

Методика достаточно сложная. Для ее реализации нужно высчитать момент закручивания и постоянно измерять его при затяжке болта динамометрическим ключом. Последний способ натяжения предполагает применение ударного электрического гайковерта. Этот инструмент применяется для болтов М24 и М20. Методика проста. Все смонтированные крепежные изделия затягиваются указанным ключом посредством нанесения на гайки трех ударов (единичных). После этого производится затяжка болтов тем же способом. Но теперь уже наносится столько ударов, сколько требуется для получения в стержнях высокопрочного крепежа заданного осевого натяжения. Их число обычно находится в пределах 14–18.

Основные рекомендации

Прежде всего следует отметить, что такая процедура может проводиться после ремонта силового агрегата или с целью проверки величины момента затяжки болтов в процессе эксплуатации мотора. Если ГБЦ была демонтирована, следует внимательно осмотреть болты, а также отверстия в блоке цилиндров для их установки. Винты не должны иметь удлинения или деформации резьбовой части. Отверстия в блоке под болты очищают от остатков моторного масла, жидкости, других посторонних частиц. Если этого не сделать, можно повредить цилиндровый блок, при этом ГБЦ затянуть с требуемым усилием не получится.

Работу следует начинать только после ознакомления с рекомендациями изготовителей автомобиля по эксплуатации и ремонту. Там водитель найдет все необходимые сведения для выполнения работы, в том числе усилия и очередность затягивания болтов.

Еще одной особенностью использования таких болтов является установка их под определенным углом. Для этого потребуется специальный ключ с индикатором, который покажет градус наклона.

Пользователь Игорь Иванов показывает на видео установку и затяжку ГБЦ.

Какие ошибки могут возникнуть

К сожалению, водители, самостоятельно выполняющие восстановление силового агрегата, допускают досадные ошибки, которые могут нанести вред блоку цилиндров и рабочему инструменту.

К ним можно отнести следующее:

- оставление моторной смазки или других посторонних частиц в местах установки крепежных изделий;

- завышение величины усилия затягивания болтов;

- применение инструмента, не предназначенного для этой операции;

- несоблюдение очерёдности затягивания ГБЦ;

- использование болтов несоответствующей длины.

Если момент подтягивания крепежных винтов моторе определять «на глазок», чаще всего происходит перетяжка, которая приводит к разрыву болтов. Изношенными гранями ключа можно повредить головку крепежного элемента, после чего завернуть или вывернуть его будет невозможно. Самостоятельно изменённый порядок установки болтов приведет к возникновению перенапряжений в корпусе головки, а это чревато появлением трещин. Они могут быть сквозными, что способствует появлению протечек смазки или охлаждающей жидкости. Появится прорыв газов во впускном или выпускном коллекторе. Начнутся перебои в работе мотора, потеряется его мощность.

Трещина ГБЦ

Если через трещины или прогары жидкость для охлаждения мотора попадёт в систему смазки, произойдет разжижение моторного масла. После этого давление смазки уменьшится, и поступление его к местам трения будет недостаточным, а вкладыши коленчатого вала могут провернуться. Многими документами допускается повторное применение крепежных элементов, но лучше использовать новые изделия. Крепиться ГБЦ к блоку цилиндров должна только качественными винтами.