Стандартные причины почему карбюратор переливает

Когда переливает карбюратор, визуально можно наблюдать следующие отклонения:

- затрудненный старт мотора, по большей части горячего;

- нестабильно высокие обороты коленчатого вала на холостом ходу, которые не поддаются настройке;

- продукты горения черного цвета, выходящие из выхлопной трубы вследствие сгорания в ней излишка бензина;

- провалы педали акселератора при нажатии на нее, так как обогащенная топливно-воздушная смесь смесь заливает свечи;

- влажные от бензина свечи, покрытые черным нагаром (

).

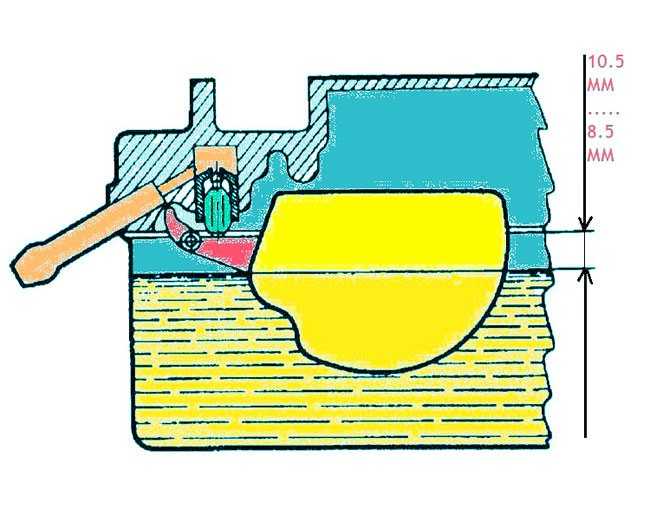

Уровень топлива в поплавковой камере

Заметив один либо несколько характерных признаков перелива, автовладелец должен немедленно принять действенные меры по его устранению. Если карбюратор переливает, наиболее эффективна регулировка и настройка дозирующих систем.

6.Сравнение с исправным блоком.

Суть метода: Заключается в том, что сравниваются различные характеристики заведомо исправного изделия и неисправного. По отличиям внешнего вида, электрических сигналов, электрического сопротивления судят о локализации неисправности. Возможности метода:

- Оперативная диагностика в комбинации с другими методами;

- Возможность ремонта без документации.

Достоинства метода:

- Оперативный поиск неисправностей;

- Нет необходимости использовать документацию;

- Исключает ошибки моделирования и документации;

Недостатки метода:

- Необходимость в наличии исправного изделия;

- Необходимость в комбинации с другими методами

Применение метода: Сравнение с исправным блоком — очень эффективный метод, потому что документированны не все характеристики изделия и сигналы не во всех узлах схемы. Необходимо начать сравнение со сравнения внешнего вида, расположения элементов и конфигурации проводников на плате, отличие в монтаже говорит о том , что конструктив изделия был изменен и, вполне вероятно, допущена ошибка. Затем сравнивают различные электрические характеристики. Для сравнения электрических характеристик смотрят сигналы в различных точках схемы, работу прибора в различных условиях , в зависимости от характера проявления неисправности. Достаточно эффективно измерять электрическое сопротивления между различными точка (метод периферийного сканирования).

Выполнение тестовых программ.

Суть метода: На работающей системе выполняется тестовая программа, которая взаимодействует с различными компонентами системы и предоставляет информацию о их отклике, либо система под управлением тестовой программы управляет периферийными устройствами, и оператор наблюдает отклик периферийных устройств, либо тестовая программа позволяет наблюдать отклик периферийных устройств на тестовое воздействие (нажатие клавиши, реакция датчика температуры на изменение температуры и пр.).

Достоинства метода: К достоинствам метода следует отнести очень быструю оценку по критерию работает — не работает.

Недостатки метода: Метод имеет существенные недостатки, т.к. для исполнения тестовой программы ядро системы должно находиться в исправном состоянии, неправильный отклик не позволяет точно локализовать неисправность ( может быть неисправна как периферия, так и ядро системы, так и тест-программа).

Применение метода: Метод применим только для заключительного тестирования и устранения очень мелких недоработок.

1.3 Поиск и устранение неисправностей

Поиск

и устранение причин нарушения нормальной работы двигателя, связанных с системой

питания, всегда вызывают серьезные трудности не только у владельцев

индивидуального транспорта, но и у работников предприятий автосервиса, так как

требуют исполнителя более высокой квалификации, чем для выполнения других

типовых работ по ремонту и техническому обслуживанию узлов автомобиля. Тем не менее,

многие автолюбители, выполняя приведенные рекомендации, будут вполне в состоянии устранить’

неисправности карбюратора, составляющие не менее 90% числа дефектов.

При

поиске неисправностей карбюратора очень важно сразу исключить возможность

наличия неполадок в топливоподающей системе карбюратора. А также в системе

зажигания

Иными словами, предпринимать какое-либо вмешательство в карбюратор

нужно в последнюю очередь, убедившись в исправности других систем.

Различные

нарушения работы карбюратора чаще всего проявляются в ухудщении ездовых качеств

автомобиля. Под ездовыми качествами следует понимать совокупность факторов,

определяющих ощущения водителя при воздействии на педаль управления дроссельной

заслонкой и которые он субъективно связывает с ускорением автомобиля. Организм

человека очень чувствителен к ускорению и реагирует на небольшие его изменения.

О нарушениях нормальных ездовых качеств, предположительно являющихся следствием

дефекта карбюратора, можно говорить, если при изменении положения дроссельной

заслонки не происходит ожидаемого привычного изменения движения, т.е.

ускорения.

Характер

нарушения нормальных ездовых качеств может весьма точно свидетельствовать о

причине неисправности. Владельцу индивидуального автомобиля полезно знать об

основных разновидностях этихнарушений, известных под названиями:

провал, рывок, подергивание, раскачивание, вялый разгон.

Провал

— это

хорошо воспринимаемое, достаточно продолжительное (от 0,5 до 5 с и более)

уменьшение ускорения вплоть до перехода в замедление, несмотря на открытие

дроссельных заслонок. Степень его проявления характеризуется термином

«глубина» по аналогии с провалом, ямой на дороге.

Рывок

— это,

по сути, тот же провал, но более ограниченный во времени (0,1…0,4с).

Подергивание — это серия следующих

один за другом легких коротких рывков.

Раскачивание

— это

серия следующих один за другим провалов.

Под

вялым разгоном понимают низкую интенсивность увеличения скорости

движения автомобиля.

Типичными

нарушениями работы двигателя и ездовых качеств автомобиля из-за различных

неисправностей карбюраторов являются

следующие:

·

неустойчивая работа, остановка двигателя на холостом ходу;

·

провал при открытии дроссельных заслонок, иногда с одновременным

нарушением работы двигателя на холостом ходу;

·

подергивание автомобиля при движении с небольшой скоростью, при

открытии дроссельной заслонки вторичной камеры, вялый разгон при нормальной

работе двигателя на холостом ходу;

Страницы: , , , , , , , , , , , , 13, , , , , , , , ,

ВАЗ 2107 | Замена тяги и регулировка привода воздушной заслонки

| Вам потребуются | |

|

Перед началом работы

Снимите воздушный фильтр (см. подраздел 10.10.1.).

При затрудненном перемещении проволочной тяги в оболочке можно попробовать

ее смазать. Для этого снимите тягу с автомобиля. Удерживая тягу вертикально

и периодически перемещая проволочную тягу в оболочке, заливайте масло (моторное

или трансмиссионное) в оболочку до тех пор, пока оно не начнет вытекать из противоположного

конца оболочки. Если это не даст положительных результатов, нужно заменить тягу

в сборе.

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||||||||||||||||||||||||||||||

|

Периферийное сканирование.

Суть метода: Измеряют сопротивление между контрольными точками. От прозвонки отличается тем, что нас интересует значение сопротивления, а не только наличие или отсутствие связи. Термин «Контрольная точка» применен в широком смысли. Контрольные точки может выбирать сам исполнитель.

Достоинства метода:

Возможность автоматизированного контроля по критерию «годен — не годен»

Возможность внутрисхемной проверки элементов

- Недостатки метода:

Необходим образец или база данных о сопротивлениях в исправном блоке

Теоретическое предположение о правильном значении сопротивления высказать трудно, особенно если схема сложная и развлетвленная.

Возможные поломки второй камеры и их диагностика

Неисправности второй камеры карбюратора Солекс или узла иного производителя – дело нередкое. Для нейтрализации таковых, необходимо выявить точную причину поломки, что значит чётко ответить на вопрос – «Почему не работает вторая камера карбюратора или делает это совсем некорректно?» На самом деле ответов на него может быть немало, ведь устройство любого карбюратора не очень-то и простое

В любом случае, все поломки «лечению» поддаются, поэтому давайте обратим внимание на способы их диагностики

Ознакомиться со всевозможными неисправностями можно в следующем перечне таковых:

- Камеру карбюратора заливает. Пожалуй, наиболее частая причина неисправности данной части узла. Проявляться она может как самостоятельная поломка, так и частью полноценной проблемы, когда карбюратор начинает нещадно «лить» топливо и богатить смесь. Льёт узел бензин зачастую по вине загрязнённости топливных каналов, что выражается в появлении типовых симптомов обогащения смеси: чёрный дым из выхлопной трубы, провалы, отсутствие тяги, топливо в воздушном фильтре и так далее;

- Зазор второй камеры карбюратора выставлен неверно. Тут все предельно просто – заслонка второй камеры нарушает своё нормальное положение, и открываться, как прежде не могла, вследствие чего появляется проблема, описанная выше (узел переливает бензин или откровенно заливает им цилиндры);

- Заслонка вовсе не удосуживается открыться. При таком стечении обстоятельств, как правило, во второй камере происходит перелив топлива и начинается та же симптоматика чересчур обогащённой смеси. В этом случае первоочередно проверяем исправность функционирования всех приводов дроссельной заслонки, если они в норме, значить вторая камера не отрывается по иным причинам;

- Во вторую камеру карбюратора не поступает должного количества топлива. Симптоматика в такой ситуации будет той, что проявляется при бедной смеси. Особенно часто страдает мотор, который сильно перегревается при работе на средних-высоких скоростях. Именно тогда, когда в работу должна вступать вторая камера узла. Причиной такой проблемы может стать либо засорение каналов карбюратора, либо его неправильная настройка;

- Конкретные составные части детали, необходимые для стабильной работы второй камеры, вышли из строя (экономайзер принудительного ХХ, диффузор, жиклёры и т.д.). Если случилась что-то подобное, то работа карбюратора становится крайне скомканной, нестабильной и, в целом, непонятной с проявлением то симптомов обогащения смеси сверхнормы, то обеднения. Для организации ремонта при таких обстоятельствах придётся проводить комплексную диагностику узла.

Как видите, причин поломки второй камеры карбюратора немало. Диагностировать их, конечно, не всегда просто, но если уж точный «виновник» проблемы будет найден, то ремонт особых сложностей не составит.

Вторая камера карбюратора: назначение и принцип работы

Карбюраторы используются в конструкции автомобилей уже многие десятилетия. Зачастую в устройство карбюраторных агрегатов внедрялись однокамерные топливораспределительные узлы, которые позволяли обеспечить мотор транспорта стабильным и бесперебойным питанием. С течением времени подобный принцип работы, однозначно, устарел, а автомобильные инженеры стали думать о том, как спасти карбюраторы в современной сфере машиностроения. Одним из успешных решений стало внедрение двухкамерных карбюраторов.

В общем виде, структура таких узлов особых отличий от однокамерных не имеет: всё та же поплавковая камера, диффузоры, топливные каналы, жиклёры и так далее. Однако вместо одной топливно-смесительной камеры используются две или более, в зависимости от показателя «камерности» детали. Подобный подход к работе, конечно, обозначил значительное усложнение в строении карбюраторов и их настройки, но преимуществ у узлов данного типа явно будет больше.

Если рассматривать принцип работы данных топливнораспределительных деталей, то он основывается на формировании топливной смеси в двух камерах в карбюраторе, что позволяет:

- подключить одну из камер для режима работы на высоких оборотах (в этом случае более сильно откроется вторая дроссельная заслонка или подключатся к работе дополнительные жиклёры);

- более равномерно и стабильно распределять передачу топлива между цилиндрами (в стандарте всегда работает первая камера, а вторая подключается в конкретных ситуациях);

- формировать наиболее оптимизированную рабочую смесь под работу в разных режимах.

Прозвонка.

Суть метода: Суть метода в том, что при помощи омметра, в том или ином варианте, проверяется наличие необходимых связей и отсутствие лишних соединений (замыканий).

Возможности метода:

- Предупреждение неисправностей при производстве, контроль качества монтажа;

- Проверка гипотезы о наличии неисправности в конкретной цепи;

Достоинства метода:

- простота;

- не требуется высокая квалификация исполнителя;

- высокая надежность;

- точная локализация неисправности;

Недостатки метода:

- высокая трудоемкость;

- ограничения при проверке плат со смонтированными элементами и подключенных жгутов, элементов в составе схемы.

- необходимость получить прямой доступ к контактам и элементам.

Применение метода:

- На практике, как правило, достаточно проверить наличие необходимых связей. Отсутствие замыканий проверяется только по цепям питания.

- Отсутствие лишних связей также обеспечивается технологическими методами: маркировка и нумерация проводов в жгуте.

- Проверку на наличие лишних связей проводят в случае, когда есть подозрение на конкретные проводники, или подозрение на конструкторскую ошибку.

- Проводить проверку на наличие лишних связей чрезвычайно трудоемко. В связи с этим ее проводят, как один из заключительных этапов, когда возможная область замыкания (например, нет сигнала в контрольной точке) локализована другими методами.

- Очень точно локализовать замыкание можно при помощи миллиомметра, с точностью до нескольких сантиметров.

- Хотя данная методика имеет определенные недостатки, она очень широко применяется в условиях мелкосерийного производства, в связи со своей простотой и эффективностью.

- Прозванивать лучше по таблице прозвонки, составленной на основании схемы электрической принципиальной. В этом случае исправляются возможные ошибки конструкторской документации и обеспечивается отсутствие ошибок в самой прозвонке.

8.Разбиение на функциональные блоки.

Суть метода: Для предварительной локализации неисправности весьма эффективно разбить устройство на функциональные блоки. Надо учитывать, что зачастую конструкторское разбиение на блоки не является эффективным с точки зрения диагностики, так как один конструктивный блок может содержать несколько функциональных блоков или один функциональный блок может быть конструктивно выполнен в виде нескольких модулей. С другой стороны, конструктивный блок гораздо проще заменить, что позволяет определить, в каком конструктивном блоке находится неисправность.

Возможности метода:

- Позволяет оптимизировать применение других методов;

- Позволяет быстро определить область расположения неисправности;

- Позволяет работать со сложными неисправностями

Достоинства метода:

Ускоряет процесс поиска неисправности;

Недостатки метода:

- Необходимо глубокое знание схемотехники изделия;

- Необходимо время для тщательного анализа прибора

Применение метода: Возможны два варианта :

- Если изделие состоит из блоков(модулей, плат) и возможна их быстрая замена, то, по очереди меняя блоки, находят тот, при замене которого неисправность пропадает;

- В другом варианте – анализируя документацию, составляют функциональную схему прибора, на основе функциональной схемы моделируют (как правило, мысленно ) работу изделия и выдвигают гипотезу о расположении неисправности.

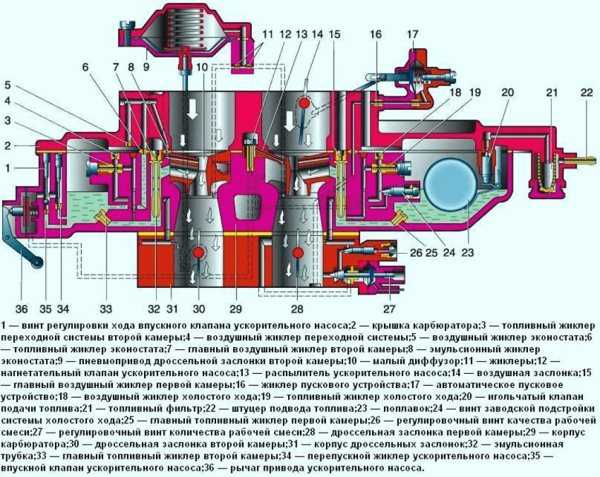

Назначение и устройство карбюратора

Основная функция агрегата — обеспечивать приготовление и дозировку топливовоздушной смеси на всех режимах работы двигателя без участия электронных систем, как это реализовано в более современных автомобилях с инжектором. Карбюратор ДААЗ 2105, установленный на посадочном фланце впускного коллектора, решает следующие задачи:

- обеспечивает холодный пуск мотора;

- подаёт ограниченное количество топлива для работы на холостом ходу;

- смешивает горючее с воздухом и направляет полученную эмульсию в коллектор на рабочих режимах силового агрегата;

- дозирует количество смеси в зависимости от угла открытия дроссельных заслонок;

- организовывает впрыск дополнительных порций бензина во время разгона автомобиля и при выжатой «до упора» педали акселератора (обе заслонки максимально открыты).

Карбюратор состоит из 3 частей — крышки, основного блока и корпуса дроссельных заслонок. В крышке располагается полуавтоматическая пусковая система, сетчатый фильтр, поплавок с игольчатым клапаном и трубка эконостата. Верхняя часть крепится к среднему блоку пятью винтами М5.

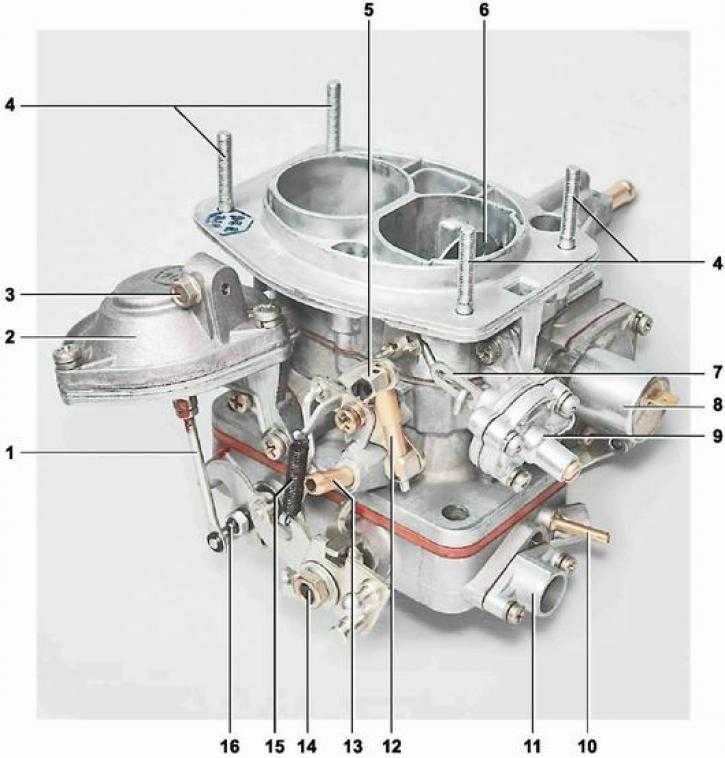

Регулировка холостого хода карбюратора на ВАЗ-2107 | Клуб любителей классики ВАЗ-2107, ВАЗ 2106

В рамках ликвидации безграмотности по основам регулировки, настройки и ремонта карбюраторов на ВАЗ-2107 проводим серию публикаций с акцентами на основные нюансы и «секреты», основываясь на опыте наших коллег с форума. Итак, сегодня мы вам расскажем как правильно отрегулировать холостой ход на карбюраторе ваз-2107 не имея под рукой газоанализатора, а руководствуясь лишь показаниями тахометра. Необходимость регулировки возникает у владельцев ВАЗ классики достаточно часто. Признаки — двигатель неустойчиво работает в режиме холостого хода, глохнет, троит и т.д. Итак, поехали, данная процедура описана в простых 6 действиях для регулировки.

Обращаем ваше внимание на расположение винтов качества и количества на карбюраторе ОЗОН для ВАЗ-2107

1. Выставляем винтом количества смеси на карбюраторе номинальную частоту вращения коленвала (для «классики» она составляет — 820-900 оборотов/мин).

2. Вращая винт качества, находим такое его положение, при котором обороты будут максимальными.

3. Винтом количества устанавливаем обороты на 15% выше номинальных (для «классики» это составит 950-1035 оборотов/мин).

4. Проверяем, что положение винта качества обеспечивает максимально возможные обороты для данного положения винта количества. Если это не так, то добиваемся винтом качества максимально возможных оборотов и винтом количества восстанавливаем обороты выше номинальных на 15%. Снова проверяем, что положение винта качества обеспечивает максимально возможные обороты, возвращаем винтом количества обороты к +15% от номинала. И т.д. до того момента, когда при скорости вращения на 15% больше номинальной любое вращение винта качества будет приводить только к уменьшению оборотов.

5. Заворачивая винт качества, снижаем обороты до номинальных.

6. Проверяем и убеждаемся, что двигатель на автомобиле работает ровно, без «троения» на холостом ходу и не глохнет при резком закрытии дроссельной заслонки

Вкратце можно всё это изложить так:

1. Находим такое положение винта качества, при котором обороты будут максимальные.2. Если потребуется, винтом количества устанавливаем обороты на 15% (130…150 об/мин) выше требуемых оборотов ХХ.3. см. п.14. см. п.25. Когда уже не будет требоваться корректировка оборотов винтом количества, заворачиванием винта качества уменьшаем обороты на 15%, т.е. до требуемых оборотов ХХ.

На что следует обратить внимание:

Если регулировка выполнена верно, то при снятии клеммы с электромагнитного клапана или вакуумного шланга со штуцера корпуса регулировочного винта «количества», двигатель должен сразу заглохнуть.

Если при закручивании винта «качества» до упора двигатель не глохнет, то скорее всего сильно приоткрыта одна из дроссельных заслонок — отрегулируйте стопорные винты.

Обратите внимание на возвратную пружину и привод «газа». Дроссельная заслонка должна чётко возвращаться в исходное положение при отпускании педали газа

На летний сезон холостые обороты можно выставить 800 — 900 об/мин, на зиму лучше 900 — 1000 об/мин. Это связано с тем, что зимой нагрузка на бортовую сеть автомобиля обычно выше.

Анализ влияния неисправности.

Суть метода: На основании имеющейся информации о проявлении неисправности и предпосылки о том, что все проявления вызваны одной неисправностью, проводят анализ устройства. В этом анализе строят «дерево» взаимных влияний блоков (элементов) и находят блок (элемент), неисправность которого могла вызвать все (большинство) проявления. Если решения нет, собирают дополнительную информацию.

Достоинство и недостатки: По мере сбора и получения информации ее необходимо постоянно анализировать с точки зрения этого метода. Метод необходим как воздух. Без него — никуда.

Применение метода: Например, простейший случай — устройство совсем не включается. Нет нагрева, посторонних звуков, нет запаха горелого. При выдвижении гипотезы необходимо предполагать минимальную причину и минимальный вред — это сгоревший предохранитель. Проверяем предохранитель. В случае исправности предохранителя продолжаем собирать информацию. Ключевой принцип — это предположение о минимальности причины.

19.«Выход на вход».

Суть метода: Если изделие/система имеет выход (множество выходов) и имеет вход (множество входов) и вход/выход могут работать в дуплексном режиме, то возможна проверка системы,в которой сигнал с выхода через внешние связи подается на вход. Анализируется наличие/отсутствие сигнала, его качество и по результатам дается оценка о работоспособности соответствующих цепей.

Достоинства метода:

Очень высокая скорость оценки работоспособности

Минимум дополнительного оборудования

Недостатки метода:

Ограниченность применения

Применение метода:

Применяется для заключительной проверки систем управления. Может, где-то еще.

Выяснения истории появления неисправности.

Суть метода: История появления неисправности очень много может рассказать о локализации неисправности, о том, какой модуль является источником неработоспособности системы, а какие модули вышли из строя вследствие первоначальной неисправности, о типе неисправного элемента. Также знание истории появления неисправности позволяет сильно сократить время тестирования устройства, повысить качество ремонта, надежность исправленного оборудования. Выяснение истории позволяет выяснить, не является ли неисправность результатом внешнего воздействия, как то: климатические факторы (температура, влажность, запыленность и пр.), механические воздействия, загрязнение различными веществами и пр.

Возможности метода: Метод позволяет очень оперативно выдвинуть гипотезу о локализации неисправности.

Достоинства метода:

- Нет необходимости знать тонкости работы изделия;

- Сверхоперативность;

- Не требуется наличие документации.

Недостатки метода:

- Необходимость получить информацию о событиях, растянутых во времени, при которых вы не присутствовали, неточность и недостоверность предоставляемой информации;

- Требует подтверждения и уточнения другими методами; в некоторых случаях велика вероятность ошибки и неточность локализации;

Применение метода:

Если неисправность сначала проявлялась редко, а затем стала проявляться все чаще ( в течении недели или нескольких лет), то, скорее всего, неисправен электролитический конденсатор, электронная лампа или силовой полупроводниковый элемент, чрезмерный разогрев которого приводит к ухудшению его характеристик.

Если неисправность появилась в результате механического воздействия, то, вполне вероятно, ее удастся выявить внешним осмотром блока.

Если неисправность появляется при незначительном механическом воздействии, то ее локализацию следует начать с использования механических воздействий на отдельные элементы.

Если неисправность появилась после каких-либо действий (модификация, ремонт, доработка и др.) над прибором, то следует обратить особое внимание на часть изделия, в которой производились действия. Следует проконтролировать правильность этих действий.

Если неисправность появляется после климатических воздействий, воздействия влажности, кислот, паров, электромагнитных помех, бросков питающего напряжения, необходимо проверить соответствие эксплуатационных характеристик изделия в целом и его компонентов условиям работы

При необходимости — принять соответствующие меры. (изменение условий работы или изменения в изделии, в зависимости от задач и возможностей )

О локализации неисправности очень много могут рассказать проявления неисправности на разных этапах ее развития.