Таблицы

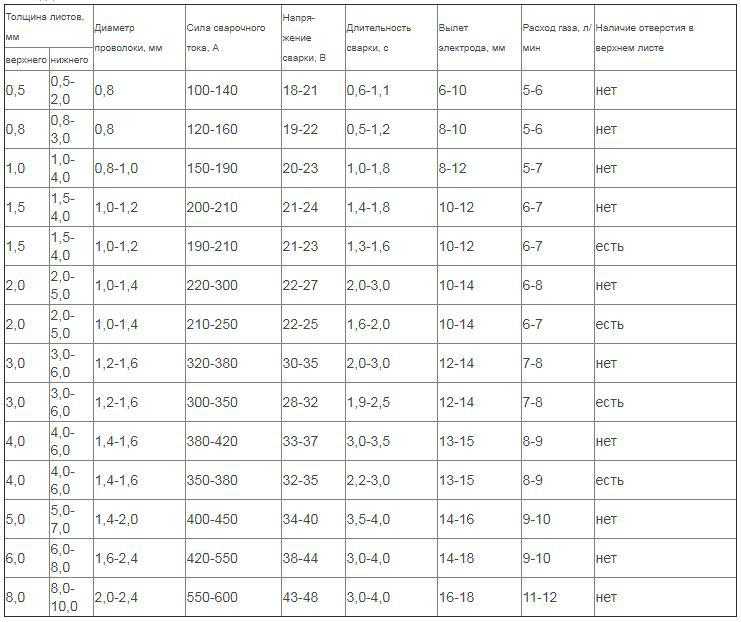

Чтобы правильно выбрать и установить режимы полуавтоматической сварки в углекислом газе стоит внимательно рассмотреть все важные параметры технологии. Особенно это относится к новичкам, потому что опытные мастера способны с ходу определить правильные режимы сварки в углекислом газе. А вот для начинающих были разработаны специальные таблицы с содержанием основных критериев полуавтоматических сварных работ.

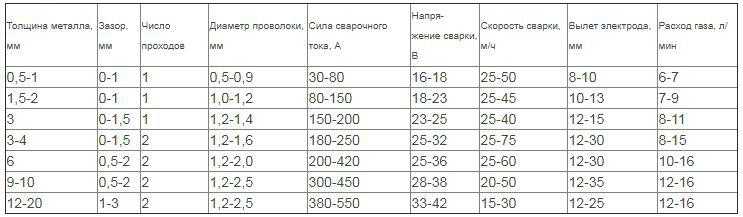

Ниже имеется таблица настройки полуавтомата для сварки. Ее стоит применять для стыкового шва в нижнем пространственном положении и для сварочной технологии изделий низколегированного и низкоуглеродистого металла

Важное условие сварки — использование защитного газа и тока с обратной полярностью

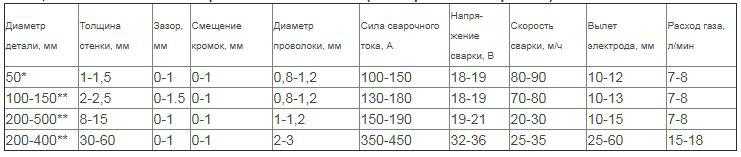

Таблица режимов сварки полуавтоматом с параметрами, которые подходят для поворотно-стыковых швов. Во время сварочного процесса рекомендуется использовать различные защитные газовые смеси.

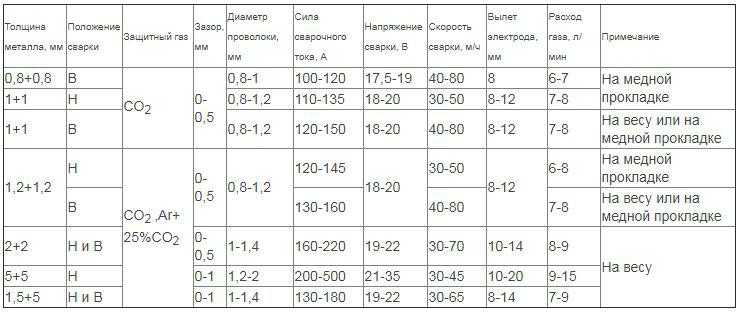

Сварочная таблица для полуавтомата с параметрами, которые подходят для образования нахлесточного соединения. Во время сварки применяется защитный газ и ток с обратной полярностью.

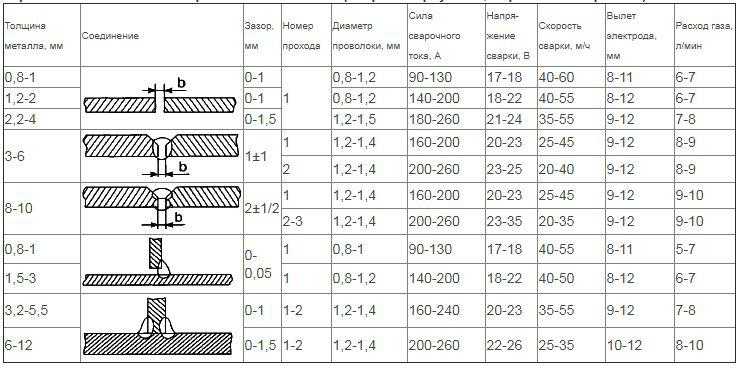

Ниже в таблице имеются рекомендуемые настройки, которые стоит использовать при проведении сваривания изделий из углеродистой стали в вертикальном положении в пространстве. Во время технологии используется ток с обратной полярностью, смеси из защитных газов.

Таблица сварочных токов и других важных параметров для полуавтомата с подходящими режимами сварочного процесса с использование углекислого газа методом «точка». Ее рекомендуется использовать при работе с углеродистыми сталями.

Как же правильно сваривать полуавтоматом?

Технология сварки полуавтоматом в углекислотной атмосфере весьма проста и понятна. Единственное, что требуется от сварщика – это выдержать правильный вылет проволоки и своевременно перемещать горелку с равномерной скоростью.

При правильном выполнении этих условий сварка полуавтоматом флюсовой проволокой без газа позволяет получить ровный сварной шов без наплывов и пещер.

Специалисты разработали несколько простых рекомендаций, благодаря которым сварка полуавтоматом для начинающих покажется очень простым занятием:

-

Перед началом сварочных работ следует убедиться, что газ поступает из горелки.

Углекислый газ для сварки должен поступать в рабочую зону под давлением 0.02-0.03 кило Паскаля. При наличии сквозняка, ветра и других факторов, следует скорректировать давление, дабы компенсировать потери. - Угол горелки должен находится в пределах от 65 до 75 градусов.

-

Проварку необходимо производить справа налево.

Такой подход позволяет обеспечить лучший обзор уже проваренных участков.

Конечно, для нечастых работ невыгодно приобретать баллон с углекислым газом. В таких случаях придет способ варки без углекислоты, основанный на применении специальной присадочной проволоки с флюсом.

При соединении изделий из цветных металлов крайне важно правильно подобрать проволоку. Например, алюминиевые изделия лучше всего спаивать при помощи присадочного материала, имеющего в составе алюминий, марганец и магний

Способы сварки

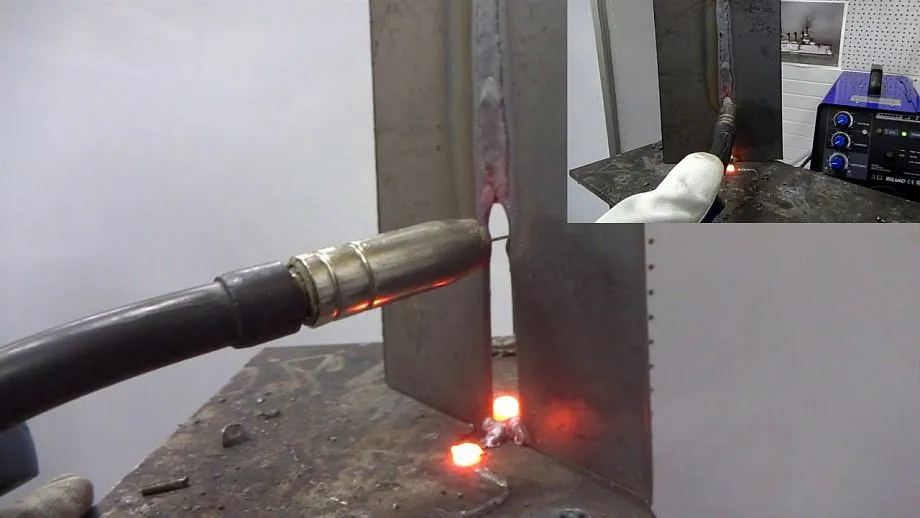

Полуавтоматическая сварка в среде углекислого газа может выполняться двумя способами:

-

Углом вперед.

В данном случае дуга перемещается справа-налево, металл плавится меньше и валик шва получается достаточно широким. Подобный способ варки идеально подходит для соединения тонкого металла. -

Углом назад.

Подход подразумевает перемещение электрической дуги слева направо. Метод подходит для варки толстых металлов, поскольку он обеспечивает большую глубину проплавления и узкий шов.

Схема сварки под шлаком.

Отдельного упоминания стоит метод сварки без использования газа.

Подобный прием обладает массой преимуществ:

-

Полная мобильность.

Благодаря отсутствию тяжелых газовых баллонов, сварка может осуществляться даже в самых труднодоступных местах. -

Большой выбор специализированных проволок.

На сегодняшний день существует огромное количество присадочных материалов с встроенным флюсом. - Упрощенный сварочный процесс.

-

Отсутствие необходимости в постоянной заправке баллона.

Для небольших ремонтных мастерский нет смысла держать дорогостоящий баллон. Поэтому нечастые сварочные работы лучше проводить при помощи флюсосодержащей проволоки.

Однако, у безгазового вида сварки есть и свои недостатки, среди которых можно выделить:

- высокую стоимость расходных материалов;

- повышенные требования к выбору проволоки;

- необходимость наличия на аппарате кнопки переключения полярности тока;

- сложности в подборке оптимальных режимов работы;

- плохую видимость сварного шва из-за возникновения дымки;

- трудности при сваривании листов, толщиной менее 0.15 сантиметров;

- выделение большого количества вредных веществ, пагубно влияющих на организм;

- слабые механические свойства проволоки, не позволяющие пережимать ее валиком.

Пошаговый процесс сварки

Сварка без газа, как правило, производится в соответствии со следующим алгоритмом:

Схема сварочного полуавтомата.

Подборка оптимальной величины тока в зависимости от толщины соединяемых изделий.

Выставление тока обратной полярности на аппаратуре.

Выбор скорости подачи паяльной проволоки

В случае использования флюсосодержащей проволоки важно следить, чтобы шестерни не пережали ее.

Проверка выставленных параметров на пробном образце. Для данного этапа оптимально подойдут небольшие куски металла

В процессе настройки следует контролировать стабильность сварочной дуги и количество выдаваемого флюса.

Установка переключателя в положение вперед.

Нажатие на кнопку запуска сварочных работ.

Зажигание электрической дуги.

Поворот горелки на 5 градусов относительно вертикальной оси.

Начало движения электродом вдоль предполагаемого соединения.

Для избегания риска появления трещин, первый слой следует проваривать при небольшом токе.

Завершение сварного шва, по средствам заполнения кратера расплавленным металлом.

Остановка сварочного аппарата и отключение его от сети электропитания.

Особенности проведения сварки

Сварка металла данным способом происходит за счет сложных химических реакций. В зону обработки поступает только диоксид углерода. В среде, где наблюдают высокие значения температуры, газ преобразуется на две составляющие – дикислород и угарный газ. В результате в зоне выполнения работ присутствует несколько газообразных веществ. Они защищают металл от негативного воздействия воздуха. При этом образовавшиеся газообразные соединения вступают в реакцию окисления с составляющими компонентами стальных изделий.

Схема процесса сварки в углекислом газе

Схема процесса сварки в углекислом газе

Для нейтрализации негативного воздействия углекислого газа используется специальная сварочная проволока. Она содержит в составе марганец и кремний, которые намного активнее железа. Вначале именно они вступают в реакцию с газами, не допуская разрушения стали. В процессе сваривания металлов марганец и кремний преобразуются в легкоплавкие соединения. Они выступают на поверхность в виде твердого остатка.

В углекислом газе сварочные операции осуществляются при постоянном токе. Его полярность должна быть обратной, а не прямой. Это объясняется тем, что при таких условиях ухудшается качества электродуги. В результате происходит деформация сварного шва и увеличивается расход электродов.

Но когда выполняется наплавка металла, постоянный ток с прямой полярностью будет более эффективным. Его коэффициент наплавления почти в 2 раза больше, если сравнивать со значениями, полученными при работе с обратной полярностью. Допустима сварка с непостоянным током. Для этого необходимо использовать осциллятор.

Какие газы используются

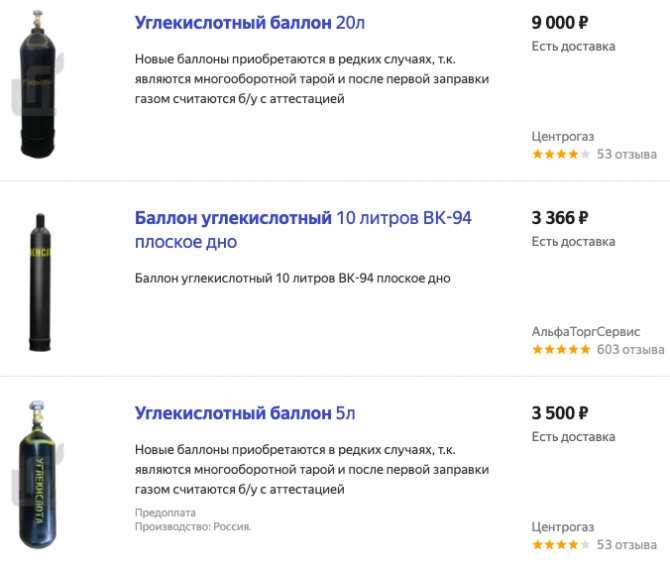

Теоретически возможно добавление любого газа в сварочную смесь. На практике для сварки стали применяют углекислый газ по ГОСТ 8050-85. Главным критерием выбора данного продукта выступает его доступность и, соответственно, цена.

Углекислый газ поставляется в стандартных баллонах. Полный 40-литровый баллон содержит 24 кг жидкой углекислоты, что соответствует 12 000 литрам газовой фазы при нормальном давлении. При среднем расходе 10 литров в минуту этого хватает на 20 часов непрерывной работы одного сварочного поста.

Примерная стоимость баллонов с углекислым газом разных объемов на Яндекс.маркет

Для ориентировочной оценки расхода материалов можно применять следующую зависимость: на 1 кг наплавленного металла расходуется 1,1 кг СО2 и 1,35 кг сварочной проволоки. Значит, на 1,2 кг проволоки приходится 1 кг углекислоты в жидкой фазе.

В последнее время на рынке широко представлены готовые сварочные смеси, состоящие из заданных соотношений углекислого газа и аргона. Для гарантированного получения правильных пропорций защитных газов в смеси лучше процесс смешивания производить самостоятельно.

Принцип действия, технология и классификация

Как и при любой другой сварной технологии, полуавтоматическая сварка соединяет металлический заготовки посредством временного расплавления, а затем застывания и образования единой конструкции контактирующих поверхностей. Однако основным рабочим элементом в данном случае выступает не электрод, а проволока. Она подается прямо через сопло горелки.

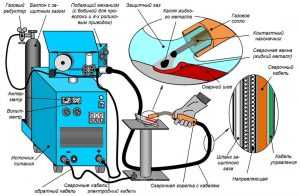

Чтобы понимать, как правильно варить полуавтоматом, советую изучить устройство аппарата. Независимо от модификации и бренда в его состав входят следующие основные части:

- Корпус аппарата. В нем размещаются основные элементы – источник электропитания постоянного тока (инверторный или простой выпрямитель), регуляторы тока, выходы, механизм подачи проволоки с катушки.

- Горелка с рукояткой, регулятором режимов работы и кабелем, через которую подается проволока, газ, а в некоторых моделях и охлаждающая жидкость.

- Электроподающие проводники – прямой, подсоединяемый к проволоке, и обратный, подаваемый на заготовку.

Система подачи газа – баллон (магистраль), шланг, редуктор с вентилем и манометром.

Принцип его работы сводится к созданию сварочной ванны в месте контакта непрерывно подаваемой проволоки с краями соединяемых металлических заготовок. В зависимости от того, что и в каких условиях будет свариваться, технология сварки полуавтоматом различается на следующие виды:

- В углекислом газе.

- В инертной среде.

- Без защиты – с помощью специальной проволоки, когда флюс находится в защитной оболочке.

Классификация аппаратов, плюсы и минусы

Для того, чтобы начинающему сварщику точно определить, какой вид полуавтомата потребуется для сварки в конкретных условиях, также рекомендую ознакомиться с классификацией аппаратов. Разделяются они по следующим признакам:

- Типу корпуса. Существуют 1-корпусные модели, в которых основные части находятся вместе, и 2-корпусные – в них горелка, устройство подачи проволоки и модуль управления расположены в одном блоке, а источник электропитания с регуляторами – отдельно.

- Материалу проволоки. Одни экземпляры способы работать только на алюминии, другие на стали. Однако есть также универсальные модели.

- Защите шва. В одном случае используются инертные газы, в другом – порошковая проволока, которая, кстати, также нуждается в защитной атмосфере, в третьем – флюс. Бывают также универсальные модели.

- Возможности транспортировки. Есть агрегаты стационарные, есть – мобильные, более легкие со специальными роликами, а также просто переносные.

- Количеству фаз электросети. 1-фазные модели работают от сети 220 В, 3-фазные, соответственно, обладают большей мощностью и требуют подключения к 3-м фазам на 380 В.

Механизму подачи проволоки. Подразделяются на толкающие и тянущие. Привод в последнем случае размещается в рукоятке. Также существуют гибридные модели.

Сварка металлоконструкций полуавтоматом обладает следующими плюсами:

- Удобство применения, легкость освоения техники.

- Высокая скорость обработки.

- Наименьший дефект сварного шва.

- Создание шва в любом направлении.

- Возможность сварки неочищенной поверхности.

- Формирование соединения высокого качества.

- Минимизация отходов.

- Сохранение эстетических характеристик изделия – благодаря тонкому аккуратному шву.

- Защита цинкового покрытия при использовании медной проволоки.

Недостаток проявляется в подверженности инертной газовой атмосферы сквознякам.

Применяемые материалы и оборудование

Для работы в газовой среде применяют такие виды аппаратов:

- выпрямители, преобразующие переменный ток в постоянный (используются в сочетании с графитными и вольфрамовыми электродами);

- инверторы, преобразующие электрическую энергию в стабильную дугу.

Углекислый газ

Углекислота не имеет запаха и цвета, не является токсичной. Емкости для газа покрывают черной краской. Внутреннее давление достигает 60 кгс/см². В процессе сварки углекислота распадается на угарный газ и кислород. До полного остывания шов остается под защитной средой. Устанавливаемый на баллон редуктор при подаче снижает давление до 0,5 атмосфер.

Сварочная проволока

Материал выбирают с учетом вида агрегата, параметров деталей. Углекислый газ не является полностью инертным, поэтому его применяют в сочетании с проволокой, препятствующей окислению металла. Лучше всего подходят присадочные материалы, содержащие марганец и кремний. Неплохим вариантом считается омедненная проволока с антикоррозионными свойствами.

Другие

Для сварки деталей потребуются и такие приспособления:

- источник переменного тока (инвертор или трансформатор);

- устройство подачи газа с клапаном;

- баллон с редуктором;

- осушитель углекислоты, соединяющий емкость с газом и горелку.

Применяемые материалы для углекислотной сварки. для углекислотной сварки.

Оборудование для сварки плавящимся электродом

Основу оборудования для сварки плавящимся электродом составляют источники сварочного тока для механизированной сварки и полуавтоматы для сварки в защитных газах и под флюсом.

При выбранном способе дуговой сварки тип оборудования определяют по основному параметру – силе сварочного тока, которую рассчитывают в зависимости от производительности сварки или наплавки и площади сечения шва. Для определения типа оборудования и правильной его эксплуатации, наряду с главными требованиями – качеством сварного соединения и производительностью, следует учитывать ряд критериев, связанных с технологическими и эксплуатационными характеристиками оборудования. К ним относятся:

- условия, связанные с конструкцией свариваемого изделия: протяженность и пространственное расположение швов, удобство подхода ко шву и доступность соединения для автомата, точность подготовки соединения под сварку, число изделий в партии и связанная с этим периодичность переналадки оборудования;

- условия производства: цеховые и монтажные условия, необходимость энерго-, газо- и водоснабжения, возможность отвода аэрозолей от места сварки, требования по очистке от брызг.

Полуавтоматы для сварки плавящимся электродом в защитных газах используют в цеховых условиях при производстве разнообразных изделий. Сварку выполняют в различных пространственных положениях. Применение полуавтоматов взамен ручной сварки штучными электродами повышает производительность в 1,5–3 раза.

Весь диапазон толщин свариваемых металлов, начиная от 0,8 мм до нескольких десятков, может быть сварен на одном и том же полуавтомате с применением различных защитных газов, диаметров проволок и видов процесса.

Полуавтоматы для сварки под флюсом применяют при производстве сварных конструкций, имеющих большую толщину металла. Полуавтоматы рассчитаны на сварку стыковых и угловых швов в нижнем положении металлов толщиной 5–80 мм.

В структуре условного обозначения полуавтоматов и автоматов буквы указывают вид изделия и способ защиты дуги (Ф – флюс, Г – газ, И – инертный газ, О – открытой дугой). Цифры обозначают номинальный сварочный ток и номер модификации. Далее указывается вид климатического исполнения и размещения, напряжение питающей сети.

Условное обозначение полуавтомата для дуговой сварки в защитных газах на номинальный ток 500 А с номером модификации 16, климатического исполнения У, категории размещения 3, на напряжение питающей сети 380 В: полуавтомат ПДГ-516 У3, 380 В.

Подготовка полуавтомата к работе

Вначале положите пистолет с подсоединенным кабелем на пол,

максимально выпрямив кабель.

Катушку с проволокой освободите от полиэтиленовой упаковки,

кусачками откусите загнутый конец проволоки. С торца откушенной проволоки

напильником удалите заусеницы. Придерживайте проволоку свободной рукой, иначе

она размотается.

Катушку с проволокой вставьте в аппарат и заведите свободный

конец проволоки в направляющие.

Регулятор подачи проволоки поставьте на минимальные обороты

и включите механизм подачи.

Дождитесь выхода проволоки из пистолета и откусите ее по

размеру вылета (Таблица 7. 2.).

Дальше установите силу прижимного усилия. В разных

конструкциях она может устанавливаться по-разному, но принцип везде один: сила

нажима прижимного ролика регулируется сжатием (растяжением) пружины. В процессе

работы проволока может привариваться к токосъемному наконечнику, и, если

давление прижимного ролика велико, она начинает скручиваться. Прижмите пистолет

к полу, имитируя залипание проволоки. Включите подачу проволоки и понаблюдайте

за подающим механизмом. Ролики должны вращаться, но проскальзывать. Поднимите

пистолет и убедитесь, что проволока свободно подается. Регулировку можно считать

завершенной.

Abicor BINZEL-спрей, 400 мл. Предназначен для защиты фронтальных частей сварочных горелок: сопла, токовые наконечники и вставки от брызг и налипаний расплавленного металла, копоти и аэрозолей.

Как же правильно сваривать полуавтоматом

После того, как вы выбрали нужную скорость подачи и силу тока, подготовили изделия нужно отрегулировать расход углекислого газа и только спустя 30 с возбудить дугу и приступить к сварке, чтобы газ выдавил воздух из шлангов и каналов сварочной горелки.

Главное не торопиться и перед сваркой обязательно потренироваться на ненужном куске металла, таким образом сварка будет более качественна. И только после всего этого нужно приступать к основной работе.

Способы сварки:

- Углом вперед, перемещение горелки справа налево. Металл плавится меньше, валик шва получается широким. Применяется при сварке тонкого металла:

- Углом назад, горелку движется слева направо. Глубина проплавления больше, ширина шва уменьшается.

Пошаговый процесс сварки:

- Наклоните горелку на 5° от вертикальной оси

- Начните движение электродом по аналогии с ручной сваркой, следите за хорошим проплавлением металла и образованием качественного валика. Чтобы избежать опасность образования трещин рекомендуется сваривать первый слой при малом токе.

- Завершаем шов заполнением металлом кратера.

- Останавливаем подачу проволоки и выключаем ток.

В обоснованных случаях, независимо от условий использования сварных соединений можно делать сварку в смеси с аргоном и с содержанием углекислого газа менее 50%, но не менее 15%.

Рекомендуем! Как работает полуавтоматическая сварка: устройство, принцип работы, технология

Полуавтоматы для дуговой сварки и их основные узлы

⇐ ПредыдущаяСтр 11 из 33Следующая ⇒

В настоящее время широко применяется механизированная сварка. Это объясняется высокой маневренностью полуавтоматов, возможностью производить сварку в труднодоступных местах. Механизированная сварка широко применяется на конвейерных линиях в машиностроении при сварке корпусов всех видов транспортных средств и строительно-монтажных конструкций при их предварительной сборке и сварке и т. д.

Полуавтоматы для дуговой сварки плавящимся электродом классифицируют по нескольким признакам в соответствии со стандартом.

По способу защиты сварочной дуги

принята следующая классификация полуавтоматов:

в активных защитных газах (Г);

в инертных газах (И);

под флюсом (Ф);

открытой дугой (О).

По способу регулирования скорости подачи электродной проволоки

выпускаются полуавтоматы с плавным, ступенчатым и комбинированным регулированием. Полуавтоматы различают также по способу подачи электродной проволоки: толкающему, тянущему, универсальному.

По способу охлаждения горелки

выпускают полуавтоматы с естественным охлаждением горелки (до 300 А) и с принудительным охлаждением (500 А). Срок службы сварочных полуавтоматов – 5 лет со сменой сварочной горелки через каждые полгода. В полуавтоматах механизирована только подача электродной проволоки, которая подается в зону горения дуги через гибкий пустотелый шланг, поэтому такие полуавтоматы называют шланговыми.

Для сварки низкоуглеродистых и низколегированных сталей плавящимся электродом в среде углекислого газа во всех пространственных положениях, кроме потолочного, широко применяются полуавтоматы серии ПДГ. Стабилизация выходных параметров источника питания совместно со стабилизацией скорости подачи электродной проволоки позволяет получать сварные соединения высокого качества.

Полуавтоматы этой серии состоят из подающего механизма, источника питания постоянного тока или импульсного источника питания, сварочной горелки, газовой аппаратуры и соединительных гибких шлангов. В комплект полуавтомата входит сварочная горелка типа ГДПГ. Управление полуавтоматом осуществляется специальным блоком БУСП-2 (блок управления сварочными полуавтоматами) (рис. 26).

Рис. 26. Полуавтомат ПДГ в комплекте с основными узлами:

1

– сменная газовая горелка;2 – шланг для подачи электродной проволоки;3 – подающий механизм;4 – кассета для электродной проволоки;5 – блок управления БУСП-2;6 – газовый шланг;7 – источник питания;8 – газовая аппаратура;9 – провода цепи управления;10 – сварочный кабель

В режиме наладки блок управления обеспечивает выполнение следующих операций:

включение подачи газа для настройки его расхода или дозировки;

установка заданной скорости подачи проволоки;

выбор рабочего цикла для сварки длинными, короткими и точечными швами.

В режиме сварки блок управления обеспечивает выполнение команд начала и окончания сварки.

При поступлении команды начала сварки включается подача газа, затем источник питания и через 0,5 с включается подача проволоки. При поступлении команды о прекращении сварки выключается электродвигатель подающего механизма и производится его торможение, отключается источник питания и подача защитного газа; блок управления возвращает схему в исходное положение.

Полуавтоматы типа ПДИ обеспечивают сварку в импульсном режиме.

Полуавтоматом ПДГ-516 (ПШ-13) можно сваривать как сплошной стальной, так и порошковой проволоками. Для сварки в различных пространственных положениях некоторые типы полуавтоматов серии ПДГ комплектуются консольно-поворотным устройством. Такие устройства позволяют увеличивать производительность сварочных работ как на стационарных установках (рис. 27), так и передвижных.

Технические характеристики некоторых полуавтоматов приведены в табл. 11.

В связи с унификацией основных узлов полуавтоматов более широкое распространение получают универсальные полуавтоматы (быстро переналаживаемые).

Одним из таких полуавтоматов является ПШ-112. Полуавтомат предназначен для сварки самозащитной и порошковой проволокой, но легко и быстро переналаживается на сварку в углекислом газе сплошной проволокой.

Рис. 27. Стационарная установка для механизированной сварки крупногабаритных изделий:

1

– консоль;2 – монорельс;3 – тележка;4 – сварочный полуавтомат;5 – гибкий шланг

Таблица 11

⇐ Предыдущая11Следующая ⇒

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

![Полуавтоматическая сварка в среде углекислого газа [нержавейки]](http://electron-auto.ru/wp-content/uploads/c/d/c/cdc05db0841278e6999e6c7bcbe3b5c9.jpeg)