Послесловие

Эксплуатируя автомобиль МАЗ не редко приходится серьезно напрягаться, многих из нас поджидает радикулит и тому подобные болезни. Поэтому, когда будете поднимать некоторые детали, помните о своем здоровье.

В юности я ходил заниматься штангой, больших результатов не достиг, но запомнил слова тренера. Он говорил, что если хотите дружить со штангой, то тренируйте ноги. Ведь у среднего человека становой пресс тянет около 200 кг, потому нагружайте ноги держа прямой спину.

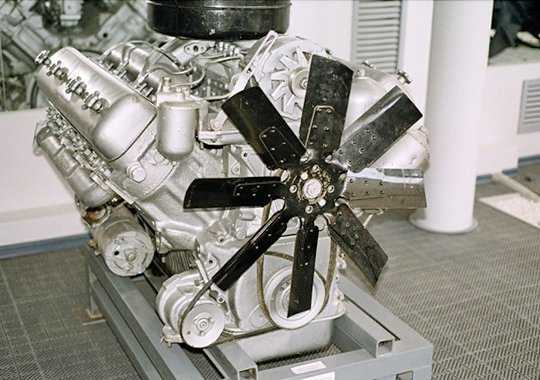

Для справки, головка двигателя ЯМЗ-238 весит около 90 кг, а коленвал 120 кг. Детали отечественных двигателей легкостью не отличаются.

Однако, мне приходилось много раз снимать одному головку с двигателя ЯМЗ-238: то оторвешь ее от прокладки монтировкой, то за счет ног при прямой спине и вытянутых руках удается ее приподять со шпилек и переставить на колесо.

Надеюсь, что такие упражнения дались мне без ущерба для здоровья. Однако, бесспорно лучше такие детали перетаскивать вдвоем или используя подъемные маханизмы.

Можно ли ездить с задирами

Если дефекты минимальны и пока не влияют на общую работоспособность силового агрегата, можно продолжать эксплуатацию. Когда борозды достигли таких размеров, что снизилась компрессия в моторе, пора заняться диагностикой и ремонтом. Настораживающие симптомы: громкий «цокот» и стук, фатальная потеря динамики, мощности. Если движок не тянет под горку, значит дефекты стали угрожающими.

Советуем не откладывать ремонт на потом. Лучше загнать автомобиль на станцию технического обслуживания (СТО) заранее. В этом случае понадобится лишь замена поршней и легкая шлифовка зеркала цилиндров. Если двигатель заклинит, придется менять всю поршневую и некоторые детали ГРМ.

Какие бывают головки

Существует несколько разновидностей головок двигателя:

- Для верхнего расположения клапанов – чаще всего используются в современных автомобилях. Такое устройство максимально облегчает ремонт агрегата или его настройку;

- Для нижнего расположения клапанов – используется крайне редко, так как такой двигатель потребляет много топлива и не отличается своей экономичностью. Хотя конструкция такой головки очень простая;

- Индивидуальные для отдельного цилиндра – часто применяется для габаритных силовых агрегатов, а также на дизелях. Их намного проще устанавливать или демонтировать.

ГБЦ: виды поломок, причины их возникновения, способы устранения

советы водителю и не водителю » Правильно эксплуатируем автомобиль ГБЦ: виды поломок, причины их возникновения, способы устранения

|

Основные неисправности ГБЦ и методы их устраненияЕсли вы обладаете специальными навыками в выполнении ремонта двигателей, в частности, ГБЦ, можете справиться с работой самостоятельно, следует внимательно рассмотреть все возможные причины неисправной работы узла и способы их устранения:

Следует помнить, что любые неисправности ГБЦ приведут к нарушению работы двигателя, спровоцируют дополнительные поломки. Поэтому, если вы сомневаетесь в том, что сможете выполнить качественный ремонт самостоятельно, обратитесь к профессионалам. Мастера гарантируют оперативное и результативное восстановление узла, с легкостью проведут его замену при наличии такой необходимости. Ольга Москаленко www.autoorsha.com |

| Категория: Правильно эксплуатируем автомобиль |

| Просмотров: 19280 Дата публикации: 10.03.16 |

Читаем далее наш автожурнал:

— Обзор автомобиля KIA Rio — Выгода кредита под залог авто, оформленного в автоломбарде — Охота в Беларуси и особенности ее организации — Что нужно знать о ремонте АКПП — Международные грузоперевозки с Шатл-Логистик — Как заменить ПГУ на МАЗ? — Когда пригодится аренда автокрана? — Грузовое такси в Полтаве – как правильно выбрать? — Нюансы выбора электровелосипеда — Штатная магнитола Ford — почувствуйте себя в комфорте за рулём — Как обманывают покупателей в автосалонах — Автозаправки А-100 в Беларуси — Чип тюнинг и оборудование для его выполнения — Поломка транспортного средства в дороге: что делать? — Внедорожный «монстр»: Mercedes-Benz G 500 4х4 — Нужен ли мотоэскорт на свадьбе — Как продать свой автомобиль — Правильный выбор аккумулятора. Советы специалиста — Преимущества покупки б/у автомобиля Honda из США

Признаки сгоревших поршневых колец двигателя автомобиля. Статьи компании «ANGARMOTOROV.RU»

Каждый поршень в двигателе вашего автомобиля снабжен двумя раздельными кольцами сжатия на головке поршня и сборным маслосъемным кольцом на юбке поршня.

Каждый поршень в двигателе вашего автомобиля снабжен двумя раздельными кольцами сжатия на головке поршня и сборным маслосъемным кольцом на юбке поршня. Кольца катаются в кольцевых канавках внутри поршня. Кольца сжатия сдерживают давление от расширяющихся газов внутри камеры сгорания, помогая использовать энергию, произведенную во время предотвращения попадания картерных газов в картер двигателя. Маслосъемное кольцо соскребает излишки масла со стенок цилиндра перед кольцами сжатия, чтобы предотвратить попадание масла в камеру сгорания. Поломка какого-либо из этих колец приведет к потере производительности, если есть другие проблемы и симптомы.

Сломанные кольца сжатия

Результат от сломанных колец сжатия незамедлительно обнаружит себя в виде потери мощности, неровного холостого хода и, возможно, неисправности в работе поврежденного цилиндра. Недостаточное сдерживание дымовых газов приведет к попаданию картерных газов в картер двигателя и их принудительному выходу через систему вентиляции картера. Клапан вентиляции картера, вероятнее всего, находится на крышке клапана. Отсоедините вытяжную трубку от клапана вентиляции картера, и если вы заметите сильный запах или выход дыма из клапана, то велик шанс того, что кольца сжатия сломаны.

Кроме очевидных проблем в производительности двигателя, со временем могут развиться и другие проблемы. К примеру, дизельный двигатель, работающий на высокосернистом топливе для морских или сельскохозяйственных машин, может быть сильно поврежден в связи с потерей компрессии. Частично сгоревшее топливо ударяет в кольца, а сера из топлива перемешивается с водой, присутствующей в масле, и в результате химической реакции превращается в серную кислоту, которая повреждает внутренние компоненты двигателя.

В бензиновых двигателях топливо работает как растворитель, который разжижает масло и способствует исправной защите внутренних деталей. Проверьте компрессию с помощью тестера. Обычно компрессия должна быть примерно 11-12 бар с разностью между цилиндрами не более чем 15%. Если на одном из цилиндров компрессия меньше этих значений, то, скорее всего, на нем сломано кольцо.

Сломанное маслосъемное кольцо

Сломанное сборное маслосъемное кольцо можно распознать по качеству выхлопных газов, которые становятся голубого цвета и имеют явный запах масла. Выхлопные газы выделяются в виде клубов синего дыма за цикл работы испорченного цилиндра, а выхлоп нормального вида – за цикл работы исправных цилиндров. Эти отрывистые клубы позволяют легко провести визуальную диагностику. Другие симптомы включают потери масла при отсутствии утечек, а также масляные отложения на свече зажигания неработающего цилиндра.

Механические повреждения

Кроме вреда, нанесенного картерными газами, несоответствующей смазкой и свободными углеводородами, содержащимися в масле, существуют очевидные механические повреждения. Края колец могут выдавить стенки цилиндра, препятствуя хорошему контакту других колец со стенками цилиндра, и усугубить симптомы. Кольцевая канавка в поршне может быть повреждена, а поскольку стенки цилиндра и кольца тверже, чем алюминиевый поршень, то и сам поршень может повредиться или частично разрушиться, что приведет к более серьезным повреждениям.

Поскольку любые частички оседают на дне картера двигателя, провоцируя возможный больший вред, то следует заменить сломанные кольца незамедлительно. Можно снять крышку блока цилиндров для осмотра поврежденных стенок цилиндра или использовать механическую камеру, пропущенную через отверстие свечи зажигания. Это будет наименее агрессивная процедура.

Причины поломки колец

Так как кольца были должным образом подобраны по размеру и установлены во время сборки двигателя, то любое повреждение в кольцах, вероятно, было вызвано иными механическими проблемами. Когда двигатель перегревается, то поршень расширяется, уменьшая зазор между поршнем и цилиндром. Этот уменьшенный зазор может приводить к передаче металла от поршня к цилиндру, или к так называемому истиранию.

Перенесенный алюминий может собираться на стенке цилиндра и провоцировать протечку или поломку верхнего компрессионного кольца. Маслосъемные кольца могут сломаться, если есть увеличенный зазор между поршнем и цилиндром, при этом происходят слишком сильные хлопки поршня. Может быть повреждена юбка поршня (а фактически сами станки цилиндра), и это, в свою очередь, может уничтожить сборное маслосъемное кольцо.

Когда пора очищать двигатель

Наиболее часто нежелательный налет виден на свечах. Но если на поршне нормальный нагар черного цвета, то на свече он должен быть светло-коричневым. Черный цвет на электродах говорит о переобогащенной смеси либо слабой искре. Появление белого нагара как на свече, так и на поршнях свидетельствует о бедном составе смеси, попадании антифриза в камеру сгорания.

О необходимости чистки нагара с поршней и клапанов подсказывают некоторые симптомы:

- повышение расхода горюче-смазочных материалов;

- повышенное давление картерных газов, выброс смазки через сапун;

- снижение мощности;

- увеличение дымности;

- плохой пуск. Это особенно касается дизельных двигателей. Их пуск требует высокой компрессии, а чрезмерные отложения вызывают закоксовку ЦПГ;

- повышение шумности. Из-за закоксовки подклинивают гидрокомпенсаторы, клапана начинают стучать. При залегании колец поршни ударяют по втулке цилиндра. Это происходит в момент перекладки поршня. Запавшие в канавках кольца не смягчают контакт, и поршень стучит о стенку цилиндра.

Этапы протягивания ГБЦ

Первый раз болты необходимо затягивать от руки. Чтобы головка равномерно выровнялась по плоскости. Усилие прилагать практически не надо. Главное чтобы гайки до крутились до плоскости головки и прижались к ней. При каждом этапе необходимо соблюдать порядок затяжки головки ЯМЗ 236.

Следующий этап необходимо производить уже с динамометрическим ключом. На необходимо выставить незначительное усилие. Скажем в 50 Н*м. Это позволит максимально выровнять плоскость головки. Относительно гильз и блока. Это усилие как бы подстраховывает. В том что головка стоит ровно. И её уже можно начинать притягивать уже с большим усилием.

140 Н*м это промежуточное усилие с которым необходимо протянуть гайки головки блока. Оно даст предварительную просадку гильз. Обтянется прокладка головки блока

240-260 Н*м окончательное усилие протяжки

Очень важно не делать резких усилии на ключ. А плавно проворачивать его до характерного щелчка

Лучше воспользоваться динамометрическим ключом с большим диапазоном усилий. Ключ имеет больший рычаг и им проще работать. Это усилие окончательное. Можно дать головке отстояться некоторое время и ещё раз. Проверить усилие 240-260 Н*м на гайках. До характерного щелчка. Бывает что неровно садиться шайба. Потому что на них появляются проточки от гаек.

Как сделать датчик самостоятельно

Итак, приступаем к работе. Потребуется сверло, диаметром 2 мм., с помощью которого можно просверлить отверстие в нужном месте, глубина отверстия должна составлять 10 – 15 мм. Отверстие должно быть просверлено максимально близко к металлическому основанию, но провод не должен его касаться, чтобы замыкания не произошло до того момента, когда колодки близки к износу.

То есть, отверстие должно находиться параллельно основанию, на расстоянии примерно 1,5 мм. от него. Точное расстояние зависит от того какой износ считается допустимым для вашего автомобиля!

Далее, нужно взять провод (вполне подойдет провод от старой колодки либо просто кусочек медной проволоки), скрутить и загнуть жилу у его конца, а затем проверить, насколько плотно провод входит в проделанное отверстие. В том случае, если провод вошел хорошо – берем супер-клей (или эпоксидную смолу), заливаем его в отверстие и вставляем провод. После высыхания клея колодку можно устанавливать колодки.

Причины выхода поршней из строя

Большинство современных двигателей внутреннего сгорания сконструированы таким образом, что ремонт поршней не представляется возможным. Поэтому при их поломке существует два варианта действий: приобретение нового блока цилиндров с кривошипно-шатунным механизмом (КШМ) или полная замена силового агрегата.

Поршни работают под воздействием высоких температур, и именно это чаще всего становится основной причиной их поломки. При перегреве происходит уменьшение зазора между поршнем и стенками цилиндра, что усиливает трение. Сами поршни нагреваются и увеличиваются в размерах. В результате на юбках и взаимодействующих с ними поверхностях появляются задиры.

Характер и положение задиров позволяет определить причины их возникновения. Например, если они появились по всей поверхности юбки поршня, то это свидетельствует об общем перегреве двигателя.

Причинами перегрева двигателя могут быть:

- Нарушение циркуляции охлаждающей жидкости или моторного масла

- Нерабочий термостат

- Засорение радиатора

- Уменьшение уровня антифриза из-за утечки

- Повреждение помпы

- Неисправность вентилятора охлаждения и т.д.

При недостаточной смазке поршневой палец становится синим, а в зоне бобышек возникают зазоры. В зависимости от конструкции двигателя пальцы могут быть плавающими (независимыми) или неподвижно установленными в верхней части шатуна. При заклинивании первого типа пальцев во втулке шатуна происходит перегрев бобышек, из-за чего на юбке образуются задиры в области их расположения.

При перегреве головки поршня задиры образуются между нижней частью поршня и верхней канавкой компрессионного кольца. В бензиновых двигателях это происходит из-за детонации или калильного зажигания, когда происходит преждевременное воспламенение топливной смеси.

Причинами появления задиров, помимо перегрева двигателя, могут быть:

- Неисправность датчика детонации

- Использование низкооктанового топлива

- Нарушение регулировки топливных форсунок в дизельных двигателях

- Несоответствие калильного числа свечей зажигания параметрам двигателя

- Неправильно выставленный угол опережения зажигания

- Слишком обогащенная/обедненная топливная смесь

Из-за перегрева на отдельных участках нижней части поршней могут образовываться трещины, а также может оплавиться металл, из которого изготовлены детали.

При несвоевременном обнаружении детонации или калильного зажигания внутри цилиндров двигателя стоит готовиться к ремонту цилиндро-поршневой группы. Из-за подобных проблем разрушаются поршневые кольца и их посадочные места, оплавляются кромки днища, возникают прочие повреждения, которые полностью выводя из строя поршни.

В дизельных двигателях повреждения поршневых колец и их посадочных мест свидетельствует о жестком сгорании топливной смеси. То же самое может происходить из-за применения некачественного топлива, большого количества различных присадок, некорректной работы форсунок или перебоев в работе системы зажигания.

Повышенный износ поршней может возникать из-за смывания защитной масляной пленки с их стенок. Часто это происходит по причине некорректной работы зажигания, загрязнения сажевого фильтра, постоянных запусков холодного двигателя и нарушения процесса воспламенения топливной смести внутри цилиндров.

Если отсутствует механический износ цилиндро-поршневой группы, определить, нуждаются ли рабочие элементы в замене можно по состоянию поршневых колец и их посадочных мест. На практике наиболее частой причиной срочного ремонта ЦПГ является обрыв ремня или цепи ГРМ.

При повреждении поршневых кольцах на этих элементах, поршнях и стенках цилиндров начинается образовываться нагар. Компрессия снижается либо полностью пропадает, внутрь картера начинают попадать отработанные газы, увеличивается расход масла, повышается вероятность его коксования.

Значительное снижение подвижности колец влечет за собой проблемы с запуском двигателя, появление дыма в выхлопных газах.

Основные неисправности цилиндро-поршневой группы двигателей ЯМЗ

Внешние проявления неисправностей деталей цилиндро-поршневой группы (ЦПГ) (поршни, гильзы и поршневые кольца) следующие:

Номер по каталогу

При диагностировании деталей ЦПГ необходимо убедиться в исправности других узлов и систем двигателя, оказывающих влияние на работоспособность рассматриваемых деталей. Так, в случаях повышенного расхода масла на долив (выше 1,5%) необходимо убедиться в отсутствии течи масла из двигателя наружу и разгерметизации впускного тракта.

Диагностирование до разборки двигателя необходимо начинать с выяснения условий работы двигателя, качества и объема проведенных обслуживаний и текущих ремонтов. В условиях работы необходимо оценить нагруженность двигателя по эксплуатационному расходу топлива в л/100 км (л/моточас), тепловой режим и наличие шума или стука при работе. Необходимо также определить возможные остановки двигателя по неустановленным причинам, расход масла на долив и характер его изменения за общее время работы двигателя в эксплуатации.

Источник фото: 24ri.ru Диагностирование до разборки необходимо начинать с выяснения условий работы ДВС

Источник фото: dymz.ru Бумажный элемент масляного фильтра осматривают на предмет наличия металлической стружки

Могут быть использованы также методы инструментального (приборного) диагностирования. Так, замеряется давление в конце такта сжатия в цилиндрах двигателя. Оно определяется в абсолютных единицах с помощью компрессометра или в относительных единицах с помощью специальной аппаратуры, фиксирующей изменение силы тока в цепи стартера при прокрутке коленчатого вала в процессе последовательного отключения цилиндров двигателя.

Компрессометром замеряется давление сжатия при прокрутке коленчатого вала стартером или в режиме работы двигателя при минимальной частоте холостого хода. Последний вариант испытаний является более предпочтительным, т.к. точность измерения возрастает за счет поддержания определенного скоростного режима двигателя. Величина давления сжатия при nx/x = 800 мин-1 для двигателей ЯМЗ должна составлять pc = 3,0. 3,5 МПа (30. 35 кг/см 2 )

Особое внимание следует обращать на разность давлений pc по цилиндрам. Это сравнение позволит определить цилиндр с дефектными деталями ЦПГ

Источник фото: 24ri.ru Давление сжатия лучше замерять в режиме работы ДВС при минимальной частоте холостого хода

По замерам значений pc можно определить следующие дефекты деталей ЦПГ: прогар поршня, поломку компрессионного кольца, изношенность деталей, закоксовку колец, задиры поршней и негерметичность клапанов механизма газораспределения. При указанных дефектах обычно значение pc в цилиндре бывает меньше 2,0. 2,1 МПа (20. 21 кг/см 2 ).

Дополнительную информацию о состоянии деталей ЦПГ можно получить с помощью физико-химического и спектрального анализов картерного масла.

Ремонт поршней

Обобщая вышеописанное, можно выделить следующие дефекты, которые могут возникать на поршнях в процессе эксплуатации:

- Износ отверстий в бобышках

- Износ канавок для поршневых колец

- Износ по диаметру

- Трещины и задиры на стенках

- Нагар на днище и в канавках под кольцами

С днища нагар счищается при помощи тупого металлического скребка или щетки. Предварительно загрязненный участок обрабатывается керосином.

Для удаления нагара из канавок используется специальное приспособление.

Наличие в поршне трещин определяется на слух. Для этого деталь берут за головку, а по юбке наносят легкие удары металлическим предметом. Глухой и дребезжащий звук – признак присутствия трещин.

Поршни с трещинами, глубокими царапинами и большим износом по диаметру ремонту не подлежат. Изношенные канавки можно проточить на токарном станке при помощи кольца с наружным диаметром, который равен внутреннему центрирующему пояску поршня. Это позволит установить кольца с увеличенным размером по высоте. Канавки протачивают с учетом ремонтных размеров поршневых колец.

Износ отверстий в бобышках устраняют при помощи их развертывания под увеличенный диаметр. Делается это при помощи раздвижной отвертки с направляющим хвостовиком. Нельзя использовать короткие развертки, так как они легко нарушают перпендикулярность оси пальца с осью поршня. Именно поэтому после операции развертывания необходимо произвести проверку перпендикулярности на специальном устройстве.

Делается это следующим образом. Поршень надевают на палец устройства и придвигают вплотную к стойке. Штифт индикатора, который закреплен на стойке, должен соприкасаться с поршнем. Стрелка индикатора покажет определенное отклонение. Зафиксировав ее показания, поршень снимают и надевают на палец другой стороной. Разница в измерениях не должна превышать 0,05 мм. Если она больше, поршень забраковывается.

Восстановление антифрикционного покрытия на юбках поршней

Юбки поршней современных двигателей производители покрывают специальными антифрикционными покрытиями. Они снижают коэффициент трения, способствуют дополнительному охлаждению поверхностей и уменьшают износ деталей. Однако со временем заводское покрытие разрушается и нуждается в восстановлении.

Для создания нового защитного слоя на поршнях или восстановления нарушенного используется антифрикционное твердосмазочное покрытие MODENGY Для деталей ДВС. Рассмотрим, как происходит процедура нанесения этого материала.

Первым делом поверхность юбки поршня тщательно очищается от прочно сцепленных загрязнений: нагара, оксидных пленок, остатков старого покрытия доступным механическим или химическим способом. Затем те участки детали, на которые попадание покрытия нежелательно, закрываются.

Далее поршни обрабатываются Специальным очистителем-активатором MODENGY. Он полностью испаряется за 10-15 минут, после чего наносится само покрытие.

Предварительно аэрозольный баллон встряхивается не менее 3 минут после появления стука шариков.

Первый слой материала наносится на поверхность с расстояния 20-30 сантиметров. Процедуру следует производить быстрыми повторяющимися движениями. Спустя 10 минут, когда покрытие приобретет матовый оттенок, можно нанести второй слой при необходимости. Общая толщина покрытия должна составлять 10-20 мкм.

В случае неаккуратного нанесения и образования подтеков неотвержденный состав можно удалить с поверхностей при помощи очистителя-активатора MODENGY.

После нанесения покрытия поршни нельзя перемещать. Их следует оставить на 12 часов при комнатной температуре или высушить в печи при +170 °C в течение 20 минут до полной полимеризации защитного слоя.

После завершения работ необходимо прочистить сопло распылительной головки баллона. Для этого баллон переворачивают вверх дном и нажимают на клапан распылительной головки, направляя струю от себя. В таком положении его удерживаютдо тех пор, пока из сопла не начинает выходить чистый газ.

Что такое поршневые кольца

Поршневое кольцо – это незамкнутое кольцо, изготовленное из чугуна с добавлением присадки из меди, никеля или молибдена, и покрытое хромом для повышения износостойкости.

В современных двигателях устанавливается комплект из трёх колец – двух компрессионных и одного маслосъёмного. Фото: tdautozapchasti.com.ua

Функции поршневых колец:

- создание герметичности между поршнем и цилиндром;

- обеспечение достаточного количества масла для работы поршня и цилиндра;

- отвод тепла от поршней к стенкам цилиндров.

Причины залегания поршневых колец

Потеря подвижности поршневого кольца называется его «залеганием». Происходит это из-за появления большого слоя нагара в канавках поршня, что и приводит к залипанию колец внутри них.

Причинами такой поломки становится:

- низкий уровень машинного масла в двигателе;

- в системе смазки не поддерживается необходимый уровень давления;

- плохое качество масла;

- изношенный масляный фильтр;

- попадание между кольцами и поршнем пыли и абразивных частиц;

- задиры на стенках поршня или цилиндра;

- перегрев двигателя;

- длительное отсутствие эксплуатации авто (масло превращается в клейкую массу).

Также причиной залегания поршневых колец могут служить кратковременные поездки, когда двигатель не успевает прогреться. Фото: radikal.ru

Менее возможны, однако тоже имеют место проблемы с подачей и движением топлива в системе: если бензин, попадающий в цилиндры, испаряется не до конца, то его остатки смывают масляную плёнку с поршня, увеличивая силу трения. Происходит это при неудачных запусках двигателя, при неправильной работе форсунок, когда они не распыляют топливо, а льют его; когда в цилиндрах появляются пропуски или отсутствует искра.

Признаки залегания поршневых колец

Главный симптом износа поршневых колец – потеря компрессии в двигателе (падает давление в цилиндре в конце такта сжатия). Автомобиль с трудом разгоняется и, как будто, не хочет ехать, заводится не с первой попытки, а расход масла и топлива заметно увеличивает.

Дополнительными сигналами о возможных проблемах с поршневыми кольцами служат:

- сизый дым выхлопа;

- масляный нагар на свечах зажигания;

- на холостых оборотах двигатель работает с перебоями, рычаг коробки передач вибрирует;

- из системы вентиляции пары выходят в такт ходам цилиндров;

- шум и стук в двигателе;

- падает давление масла.

Чтобы разобраться, кольца ли виноваты в появлении этих сигналов, можно провести диагностику самостоятельно.

Эта процедура называется раскоксовкой.

Как раскоксовать залегшие кольца

Во избежание лишних затрат, процедуру раскоксовки можно провести самостоятельно в 15 шагов:

- Делаем смесь из ацетона и керосина (в пропорции 2:1, рассчитываем по 150мл на каждый клапан), либо берём покупную. То, чем раскоксовать поршневые кольца на двигателе, продаётся в любом автомагазине.

- Немного прогреваем двигатель. Он должен быть тёплым, но не горячим, чтобы смесь не испарилась.

- Выкручиваем свечи и снимаем высоковольтные провода.

- Низковольтные провода также отсоединяем от катушек.

- Сливаем масло.

- Заливаем смесь в цилиндры и немного закручиваем свечи, чтобы ацетон не испарялся.

- Оставляем на 12 часов (лучше на ночь).

- Достаём свечи.

- В теории, вся смесь должна оказаться в картере, но, во избежание разбрызгивания её по всему подкапотному пространству, обложим ветошью свечные отверстия.

- Сливаем смесь через пробку масла.

- Заливаем старое масло обратно.

- Прокручиваем двигатель стартером (без катушки зажигания).

- Закручиваем свечи, возвращаем все провода на места, заводим двигатель.

- Выезжаем на ровный участок трассы и 15-20 км проезжаем на повышенных оборотах (3500-4000). Не пугаемся белого облака выхлопа. Это догорает раскоксовочная смесь.

- Сразу после поездки меняем масло и масляный фильтр.

Если тяга двигателя возросла, значит, процедура сработала.

Залегание колец происходит не спонтанно. Даже если самостоятельно удалось привести двигатель в порядок, стоит съездить на компьютерную диагностику СТО.

Процесс чистки от нагара не помог. Это означает:

- Кольца физически изношены, и пора их менять.

- Проблема не в поршневых кольцах, либо не только в них.

Причины неисправности

Иногда водители сами создают себе проблемы. Приведем типичный пример. Один из наших клиентов приехал в автосервис спустя месяц после самостоятельной замены поршневой. Он неправильно выбрал новые поршни. В результате пальцы зашли максимально туго. При каждом нагреве поршень клинил в одном положении из‐за температурного расширения металла. Юбка терлась о зеркало, образовались задиры на новом поршне. Пришлось проводить дефектовку мотора и заново менять поршневую, растачивать гильзы цилиндров.

Движок наиболее уязвим в период обкатки. Поэтому после замены поршневой или при покупке машины с конвейера нужно ездить максимально аккуратно. Для полноценной обкатки надо проехать 3-5 тысяч километров. За это время детали притрутся, останется отрегулировать зазоры в газораспределительном механизме (ГРМ). Вот список факторов, провоцирующих задиры в автомобильных цилиндрах, и причины:

- Неисправность системы охлаждения. Это может быть утечка тосола через помпу или отверстия в патрубках, шлангах. Грязный радиатор и сломанный термостат тоже могут стать катализаторами.

- Утечка или недостаток моторного масла. При низком давлении в системе смазка не образует на поверхности деталей стойкую пленку. Увеличивается сила трения, металл деформируется.

- Попадание абразива в камеру сгорания. Пыль и мелкие камни порой попадаются в плохом топливе на безымянных заправках. Абразив забивается в пространство между цилиндром и поршнем.

- Агрессивный стиль вождения. Городская машина в гоночных условиях живет недолго. Особенно вредно газовать, с места утапливать педаль газа в пол сразу после запуска холодного двигателя.

Желание отремонтировать авто своими руками не всегда реализуется идеально. Приведем типичный пример. Один из клиентов отдал блок цилиндров на расточку частному мастеру из ближайшего гаражного кооператива. После окончания работ вместо гладкого зеркала на внутренней поверхности появились хорошо различимые продольные борозды. Если собрать движок с такими дефектами, сильные задиры на расточенных цилиндрах гарантированы.

На автомобильных форумах ходят слухи о том, что поршневая разлетается из-за кусочков сот катализатора, которые из выхлопа каким-то образом попадают в ЦПГ. В большинстве случаев обломки нейтрализатора чисто физически не способны залететь в систему питания. Поток отработанных газов движется в противоположном направлении. Но есть исключение — моторы с системой рециркуляции отработанных газов (EGR). Абразив может попасть в цилиндр вместе с газами для дожига.