Центрование

При обработке наружных поверхностей вращения (валов) центровые отверстия в деталях типа валов являются базой для ряда операций:

- точения;

- нарезания резьбы;

- шлифования;

- правки;

- проверки.

Правильная форма и расположение центровых отверстий влияют на точность обработки. Поэтому от правильной зацентровки торцов,

соответствия углов конуса центровых гнезд углам конуса центров станков, на которых будут обрабатываться заготовки, зависит точность изготовления деталей.

Форма и размер центровых отверстий регламентированы государственным стандартом. Центровые отверстия по ГОСТ 14034–74 подразделяются по форме и назначению на девять типов.

| Эскиз | Форма(тип) | Область применения | Условное обозначение |

|---|---|---|---|

| Тип А Отверстие имеет цилиндрическое отверстие диаметром d и конус с углом при вершине 60° без предохранительного конуса. |

1. В деталях, после обработки которых необходимость в центровых отверстиях отпадает. 2. В деталях, которые подвергаются термообработке до твердости, гарантирующей сохранность центровых отверстий в процессе эксплуатации. |

Отв. центр. А4 ГОСТ 14034–74 (для ⌀4 мм) | |

|

Тип B Отверстие имеет цилиндрическое отверстие диаметром d и конус с углом при вершине 60° и предохранительную коническую поверхность (фаску) с углом при вершине 120°. |

В деталях, в которых центровые отверстия являются базой для повторного или многократного использования, а также когда центровые отверстия сохраняются в готовых изделиях (предохранительная фаска предназначена для защиты центровых отверстий от повреждений, а также для осуществления возможности подрезки торца). |

Отв. центр. B6 ГОСТ 14034–74 (для ⌀6 мм) | |

|

Тип I Отверстие имеет цилиндрическое отверстие диаметром d и конус с углом при вершине 60°, но вместо предохранительного конуса имеет цилиндрическую выборку небольшой глубины. |

Для оправок и калибров-пробок. | Отв. центр. I8 ГОСТ 14034–74 (для ⌀8 мм) | |

| Тип C Отверстие имеет цилиндрическое отверстие диаметром d и конус с углом при вершине 75°. | Для обработки крупных валов (для особо крупных и тяжелых деталей угол увеличивают до 90°). Назначение аналогично форме А. | Отв. центр. C8 ГОСТ 14034–74 (для ⌀8 мм) | |

|

Тип E Отверстие имеет цилиндрическое отверстие диаметром d и конус с углом при вершине 75° (для особо крупных и тяжелых деталей угол увеличивают до 90°) и предохранительную коническую поверхность с углом при вершине 120°. |

Назначение аналогично форме В. | Отв. центр. E10 ГОСТ 14034–74 (для ⌀10 мм) | |

| Тип R Отверстие имеет цилиндрическое отверстие диаметром d и дугообразную образующую с радиусом R. | Для обработки деталей повышенной точности и для обработки конических поверхностей. | Отв. центр. R6 ГОСТ 14034–74 (для ⌀6 мм) | |

| Тип F Отверстие имеет цилиндрическое отверстие с метрической резьбой и конус с углом при вершине 60° без предохранительного конуса. |

В деталях типа валов с креплением по центру вниз для монтажных работ, транспортирования, хранения и термической обработки деталей в вертикальном положении. Резьба предназначена для резьбовых пробок, ввинчиваемых в центровые отверстия. |

Отв. центр. F M4 ГОСТ 14034–74 (M4 — резьба метрическая) | |

|

Тип H Отверстие имеет цилиндрическое отверстие с метрической резьбой и конус с углом при вершине 60° и предохранительную коническую поверхность с углом при вершине 120°. |

В деталях типа валов с креплением по центру вниз для монтажных работ, транспортирования, хранения и термической обработки деталей в вертикальном положении. Резьба предназначена для резьбовых пробок, ввинчиваемых в центровые отверстия. |

Отв. центр. H M6 ГОСТ 14034–74 (M6 — резьба метрическая) | |

| Тип P Отверстие специальной формы с метрической резьбой. | Для конусов инстру-мента: Морзе, метри-ческих и др. | Отв. центр. P M8 ГОСТ 14034–74 (M8 — резьба метрическая) |

Выполнение центровых отверстий в заготовках производят:

по разметке последовательным сверлением и зенкованием с применением пневматических переносных машинок;

на токарных, револьверных и сверлильных станках, сверлом и зенковкой, образующей коническую поверхность, или комбинированным инструментом (центровым сверлом);

на специальных одно- и двусторонних центровальных станках сверлом и зенковкой, образующей коническую поверхность, или комбинированным инструментом, объединяющим эти виды обработки (сверление и зенкование);

на специальных фрезерно-центровальных станках.

Замена коленвала

Итак, как снять коленвал? Для этого потребуется полная разборка двигателя.

Для замены необходимо:

- стандартный набор инструментов;

- динамометрический ключ;

- фиксатор коленвала MR 1-233.

Снятие коленвала возможно выполнить после демонтажа двигателя и установки его на ремонтный стенд, узлов ГРМ, оборудования двигателя, ГБЦ, шатунов и поршней.

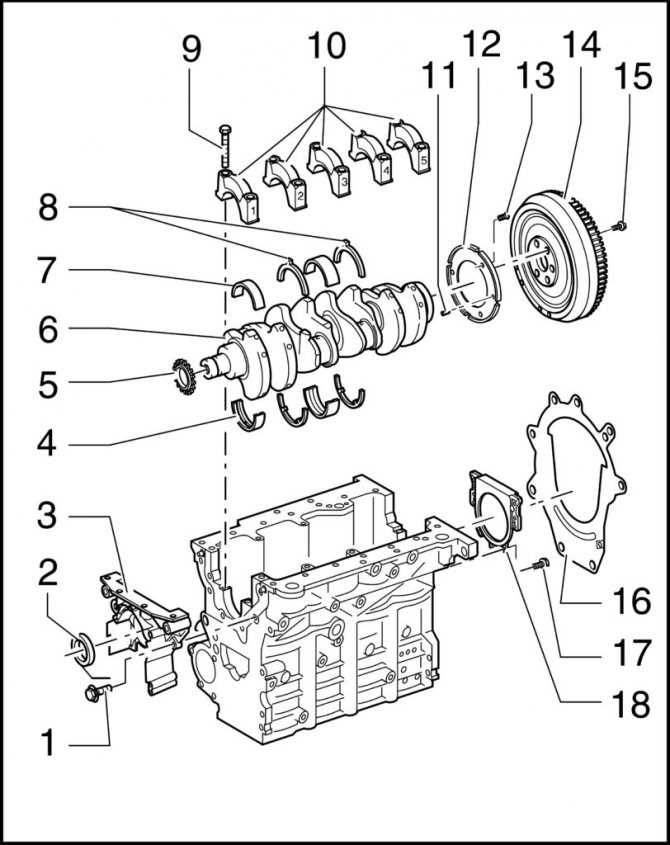

Схема сборки и установки в блок двигателя коленчатого вала Skoda OCTAVIA TDI 1996-2002 г.в 1,9,1315,17 — болты крепежные, 3 — фланец, передний прижимной, 4 — вкладыш подшипника, 5 — звездочка цепной передачи, 6 — коленчатый вал, 7 — вкладыш подшипника, 8 — полукольца коленвала, 10 — крышка подшипника, 11 — установочный штифт, 12 — колесо датчика, 2 — уплотнительное кольцо (сальник), 14 — маховик и ведущий диск, 16 — промежуточная пластина, 18 — уплотнительная прокладка (с сальником).

Регулировка клапанов ямз 236

Регулировка клапанов ямз 236 вызывает сложность только по одной причине. У этого двигателя нет фиксатора положения поршня в ВМТ. А поэтому необходимо искать данное положение в момент впрыска на первом цилиндре. Скажу сразу схемы регулировки, с проворотом коленвала за один оборот я сразу исключаю. Очень большая вероятность ошибки. И потом просто напросто приходится регулировать клапана повторно. Этод метод требует идеально точного положения поршня в ВМТ. Что на подобных моторах очень тяжело добиться.

Порядок работы цилиндров ямз 236

1-4-2-5-3-6

Зная порядок работы необходимо найти положение поршня первого цилиндра в момент сжатия. Повторюсь что на этом двигателе нет фиксатора, а искать метки на переднем шкиву и маховике очень не удобно. Поэтому можно проще определится, по положению клапанов первого цилиндра.

Во вторых. Величина тепловых зазоров для впускных и выпускных клапанов одинаковая.

При регулировке всегда задаешься этими вопросами. Это как бы сказать основные моменты, в которых не нужно сомневаться. Если длительное время не регулировал клапана именно на этой модели.

С чего начать.

Двигатель должен быть холодным, потому что допустимые зазоры предусмотрены именно для холодного двигателя.

Необходимо снять крышку клапанов и определиться какие клапаны впускные, а какие выпускные. Это не сложно сделать, потому что выпускные клапаны расположены на против каналов выхлопного коллектора, а впускные соответственно напротив каналов впускного коллектора. Ещё можно сориентироваться по направлению двигателя. В правом ряду по ходу движения, выпускные клапаны расположены в сторону вентилятора охлаждения. А в левом ряду выпускные клапаны расположены в сторону маховика.

Регулировка клапанов ЯМЗ 236

Здесь очень важно не ошибиться, именно от этого положения будут регулироваться и остальные клапана. Лучше лишний раз себя проверить. В этом положении метки угла опережения зажигания будут находится близко от своего совмещения

Идеальный вариант если они совместятся, но в данном случае такая точность не нужна

В этом положении метки угла опережения зажигания будут находится близко от своего совмещения. Идеальный вариант если они совместятся, но в данном случае такая точность не нужна.

Для регулировки клапана первого цилиндра. Щуп толщиной 0,25 мм должен входить между клапаном и коромыслом с небольшим усилием, а если использовать щуп толщиной 0,30 мм он должен испытывать сопротивление.

После регулировки клапанов первого цилиндра переходим на другую сторону и начинаем регулировку четвертого цилиндра. Продолжаем вращение коленвала в том же направлении. И повторюсь еще раз, дожидаемся когда закроется впускной клапан и при дальнейшем вращении на 1/3 оборота приблизительно 120 градусов, начинаем регулировку клапанов 4 цилиндра, затем в том же самом порядке производим последовательно регулировку 2, 5, 3, и 6 цилиндров.

Схема расположения цилиндров на двигателе

Повторюсь. Существует схема регулировки клапанов за один оборот коленвала. Потому что выставляешь коленвал в одном положении, регулируешь клапана согласно схеме. Затем проворачиваешь коленвал на один оборот и согласно схеме регулируешь оставшиеся клапана. Никогда этим не пользовался и не кому не советую. Очень большая вероятность ошибки в точности положения коленвала. В итоге времени и сил на регулировку клапанов затрачиваешь больше. Так как приходится всё переделывать

Очень важно своевременно производить регулировку. Увеличенные зазоры приведут к позднему открыванию и раннему закрыванию клапанов. Что скажется на мощностных характеристиках двигателя, а как следствие увеличится расход топлива

А отсутствие тепловых зазоров не позволит клапана полностью закрываться, в результате клапана прогорят. Регулировка клапанов ЯМЗ 236 не занимает слишком много времени, доступ к клапанам удобный, и особенно затягивать с ней нужно

Что скажется на мощностных характеристиках двигателя, а как следствие увеличится расход топлива. А отсутствие тепловых зазоров не позволит клапана полностью закрываться, в результате клапана прогорят. Регулировка клапанов ЯМЗ 236 не занимает слишком много времени, доступ к клапанам удобный, и особенно затягивать с ней нужно.

Источник

Материал и технология изготовления заготовок коленчатых валов

Материал и технология изготовления зачастую тесно увязаны между собой. В данном случае, стальные валы (с целью достижения наивысшей прочности и вязкости) получают ковкой, чугунные (материал ковке не поддаётся) — литьём.

Стальные коленчатые валы

Коленчатые валы изготовляют из углеродистых, хромомарганцевых, хромоникельмолибденовых и других сталей, а также из специальных высокопрочных чугунов. Наибольшее применение находят стали марок 45, 45Х, 45Г2, 50Г, а для тяжело нагруженных коленчатых валов дизелей — 40ХНМА, 18ХНВА и др. Преимуществом стальных валов является наивысшая прочность, возможность получения высокой твёрдости шеек азотированием, чугунные валы — дешевле[источник не указан 199 дней].

Выбор стали определяется поверхностной твёрдостью шеек, которую нужно получить. Твёрдость около 60 HRC (необходимая для применения роликовых подшипников) может быть получена, как правило, только химико-термической обработкой (цементация, азотирование, цианирование). Для этих целей годятся, как правило, малоуглеродистые хромоникелевые или хромоникельмолибденовые стали (12ХН3А, 18ХНВА, 20ХНМА, причём для валов средних и крупных размеров требуется большее легирование дорогостоящим молибденом. Однако в последнее время для этого стали употреблять дешёвые стали регламентированной прокаливаемости, позволяющие получить высокую твёрдость при сохранении вязкости сердцевины. Меньшая твёрдость, достаточная для надёжной работы подшипников скольжения, может быть получена закалкой ТВЧ как среднеуглеродистых сталей, так и серого или высокпрочного чугуна (45..55 HRC)[источник не указан 199 дней].

Заготовки стальных коленчатых валов средних размеров в крупносерийном и массовом производстве изготовляют ковкой в закрытых штампах на молотах или прессах, при этом процесс получения заготовки проходит несколько операций. После предварительной и окончательной ковки коленчатого вала в штампах производят обрезку облоя на обрезном прессе и горячую правку в штампе под молотом[источник не указан 199 дней].

В связи с высокими требованиями механической прочности вала большое значение имеет расположение волокон материала при получении заготовки во избежание их перерезания при последующей механической обработке. Для этого применяют штампы со специальными гибочными ручьями. После штамповки перед механической обработкой, заготовки валов подвергают термической обработке — нормализация — и затем очистке от окалины травлением или обработкой на дробеметной машине[источник не указан 199 дней].

Крупноразмерные коленчатые валы, такие как судовые, а также коленвалы двигателей с туннельным картером являются разборными, и соединяются на болтах. Коленвалы могут устанавливаться не только на подшипниках скольжения, но и на роликовых (шатунные и коренные), шариковых (коренные в маломощных моторах). В этих случаях и к точности изготовления, и к твёрдости предъявляются более высокие требования. Такие валы поэтому всегда изготовляют стальными[источник не указан 199 дней].

Чугунные коленчатые валы

Литые коленчатые валы изготовляют обычно из высокопрочного чугуна, модифицированного магнием. Полученные методом прецизионного литья (в оболочковых формах) валы по сравнению со «штампованными» имеют ряд преимуществ, в том числе высокий коэффициент использования металла и хорошее демпфирование крутильных колебаний, позволяющее часто отказаться от внешнего демпфера на переднем носке вала. В литых заготовках можно получить и ряд внутренних полостей при отливке.

Припуск на обработку шеек чугунных валов составляет не более 2,5 мм на сторону при отклонениях по 5-7-му классам точности. Меньшее колебание припуска и меньшая начальная неуравновешенность благоприятно сказываются на эксплуатации инструмента и «оборудования», особенно в автоматизированном производстве[источник не указан 199 дней].

Правку валов производят после нормализации в горячем состоянии в штампе на прессе после выемки заготовки из печи без дополнительного подогрева.

Масляные отверстия в коленвалах соединяют обычно соседние коренную и шатунную шейку, и выполняются сверлением. Отверстия в щёках при этом зачеканиваются либо закрываются пробками на резьбе.

Принцип действия коленчатого вала

Несмотря на сложность самого устройства, принцип работы коленвала достаточно прост.

В камерах сгорания происходит процесс сжигания поступившего туда топлива и выделения газов. Расширяясь, газы воздействуют на поршни, совершающие поступательные движения. Поршни передают механическую энергию шатунам, соединенным с ними втулкой или поршневым пальцем.

Шатун в свою очередь соединен с шейкой коленвала подшипником, вследствие чего каждое поступательное поршневое движение преобразуется во вращательное движение вала. После того как происходит разворот на 180˚, шатунная шейка движется уже в обратном направлении, обеспечивая возвратное движение поршня. Затем циклы повторяются.

Шлифование

Шлифование является основным и наиболее распространенным методом обработки наружных цилиндрических поверхностей. Подразделяется на чистовое и

тонкое шлифование. Тонкое шлифование осуществляется шлифовальными кругами или шлифовальными лентами на круглошлифовальных станках с продольной подачей

и методом врезания, на бесцентрово-шлифовальных станках на проход и методом врезания, а также на ленточно-шлифовальных станках.

На круглошлифовальном станке заготовка устанавливается в центрах станка. Линейная скорость вращающейся заготовки составляет 10–15 м/мин,

а линейная скорость инструмента (шлифовального круга) – порядка 30 м/с. Процесс шлифования может осуществляться с продольной подачей и методом врезания.

В первом случае заготовка совершает возвратно-поступательное продольное перемещение с продольной подачей Sпр = (0,5 – 0,8)Н, где Н – высота круга,

за один оборот заготовки, а в конце каждого хода производится поперечная подача (глубиной резания) 0,01–0,03 мм. При выхаживающих проходах продольная

подача уменьшается до Sпр = 0,2…0,3Н, глубина резания до 0,005…0,02 мм. Длина продольного хода при шлифовании должна обеспечивать перебег инструмента на сторону, равный 0,2 – 0,4Н,

где Н – высота круга или ширина ленты.

Второй способ заключается в том, что инструменту (шлифовальному кругу или шлифовальной ленте) сообщается только поперечная подача за один оборот заготовки.

Чистовое круглое шлифование в центрах станка обеспечивает точность 6–7-го квалитета и шероховатость поверхности Ra = 0,3…1,25 мкм. Тонкое круглое шлифование в центрах станка

обеспечивает точность 5–6-го квалитета и шероховатость поверхности Ra = 0,02…0,08 мкм.

При шлифовании на бесцентрово-шлифовальных станках на проход заготовку устанавливают между двумя шлифовальными кругами на специальный поддерживающий нож ,

изготовленный из износостойкого материала. Благодаря скосу, направленному в сторону ведущего круга, деталь прижимается к ведущему кругу, вследствие чего ведущий круг передает

крутящий момент детали. Во избежание огранки детали диаметром более 30 мм смещают вверх на 10–15 мм от линии центров шлифовальных кругов. При шлифовании на проход ведущий круг устанавливают под углом α = 1…5°.

Величину продольной подачи S при шлифовании на проход назначают в пределах 400–4000 мм/мин. Линейная скорость ведущего круга Vв.к = 15…30 м/мин при черновом шлифовании.

При чистовом шлифовании увеличивают до 100 м/мин и более.

Шестерня коленвала и ее значение

Когда картер полностью собран, снаружи устанавливается сальник, а затем – шестерня коленвала. Необходима она для того, чтобы через зубчатый ремень или непосредственно через шестерню распределительного вала происходила его синхронизация с работой коленчатого вала. В свою очередь распредвал посредством установленных на нем кулачков с определенной периодичностью открывает и закрывает клапаны газораспределительного механизма (ГРМ). Это необходимо для своевременной подачи в цилиндры ДВС топлива и отвода газов после его сгорания.

Если используется ременная передача, она попутно охватывает шкив насоса охлаждающей жидкости. К слову, натяжение ремня должно быть строго отрегулировано, для этого предусмотрен специальный ролик. Если у шестерни вдруг обнаружится люфт, проверьте, насколько надежно сидит в своем гнезде шпонка коленвала. Даже после того, как последняя будет вынута, шестерня при натянутом ремне должна сидеть достаточно плотно. Если люфт продолжается, значит, произошла деформация посадочного места, и не остается ничего другого, кроме как поменять вал. То же самое, если разбивает гнездо под шпонку.

Главная →

Устройство → Двигатель → Коленвал (коленчатый вал) →

Об истории создания ЯМЗ-236 и его предшественниках

У ЯМЗ-236 – солидная и славная история. Она началась на рубеже 50-х и 60-х годов ХХ века, когда перед конструкторским бюро Ярославского моторного завода была поставлена задача: разработать и запустить в серию современный и экономичный дизельный двигатель «широкого профиля», который возможно было бы использовать не только на автомашинах и тракторах, но и во многих других сферах народного хозяйства.

В Советском Союзе в то время был взят курс на общую «дизелизацию» тяжёлого автотранспорта. Большинство грузовых автомобилей тогда работали на бензине и были весьма неэкономичными в смысле расхода топлива. Новыми, современными, высокоэффективными и экономными «движками», работающими на солярке, предполагалось оснащать большегрузные автомобили и седельные тягачи; автобусы и трактора, различную спецтехнику.

Необходимо отметить, что в то время СССР по уровню развития промышленных технологий и инженерной мысли был на самом деле «впереди планеты всей». Нам, современным людям, привыкшим к отставанию нашей страны от развитых государств в технологическом плане, это непривычно. Но в то время новые двигатели, в 1961 году запущенные в серию на Ярославском заводе, – ЯМЗ-236 и ЯМЗ-238 (восьмицилиндровый вариант) были действительно лучшими в мире.

ЯАЗ-204 и ЯАЗ-206 – «предки» ЯМЗ-236 и ЯМЗ-238

Эти дизельные моторы стали прямыми «потомками» дизелей ЯАЗ-204 и ЯАЗ-206, которые выпускались на ярославском (до 1958 года он назывался «автомобильным») моторном заводе. Ко времени разработки ЯМЗ-236 данные двухтактные 4-х и 6-ти цилиндровые моторы были уже порядком устаревшими как в техническом, так и в моральном смысле. Ведь они были созданы на базе «Дженерал Мотор»овских дизелей «GMS-4/71» и «GMS-6/71» образца 30-х годов ХХ века.

При разработке и запуске в серийное производство дизельных двигателей нового поколения советские специалисты опирались на богатый опыт производства дизелей, наработанный в отечественной промышленности. Вспомните: всю Великую Отечественную войну немцы, англичане и американцы провоевали на бензиновых танках. В то время как в СССР бензиновыми были только довоенные БТ. И легендарный Т-34, и все последующие советские боевые машины были дизельными.

Руководство группой по созданию новых ярославских дизелей осуществлял выдающийся советский учёный, конструктор, изобретатель, доктор технических наук Георгий Дмитриевич Чернышёв. При его непосредственном участии и было создано отвечающее требованиям времени семейство двигателей ЯМЗ, которое стало превосходной энергетической основой для народного хозяйства СССР. Государство получило мощный, надёжный, чрезвычайно универсальный дизель, обладающий простым техобслуживанием, неприхотливостью и возможностью использовать дешёвые запасные части.

Рекомендуем прочитать: Пользовательское соглашение

В сборочном цеху ЯМЗ. Фото 2014 года.

Новый дизельный мотор ЯМЗ-236 оказался настолько эффективным и надёжным, что сразу же стал единственным и штатным для десятков видов различной техники, и спустя более чем полвека продолжает выпускаться на Ярославском моторном заводе – в десятках различных модификациях!

Хотя с тех пор, конечно, мировые технологии ушли далеко вперёд, и данный мотор уже является далеко не самым лучшим в мире. По производительности и эффективности применения его можно сравнить с современными китайскими аналогами на рынке. Но показателям надёжности и ремонтопригодности он по-прежнему впереди не только «китайцев», но и лучших мировых аналогов «родом» из самых развитых стран.

Установка по меткам на грм ямз

Распределительный вал устанавливаем в блок цилиндров в сборе с шестернями, предварительно проверив расположение толкателей.

Ремонтные размеры опорных шеек распределительного вала должны соответствовать ремонтным размерам отверстий втулок, запрессованных в блок цилиндров.

Перед постановкой шейхи распределительного вала обильно смазываем дизельным маслом и совмещаем установочную метку «П» (см. рис. 5) на зубе ведущей шестерни 5 привода топливного насоса с меткой «П» на длине зуба ведомой шестерни 7 привода ТНВД.

При совмещении отверстий упорного фланца с отверстиями в блоке цилиндров необходимо фланец положить так, чтобы он перекрыл отверстие, под ось толкателей в блоке цилиндров.

В совмещенные отверстия ввертываем два болта с замковыми шайбами. Усики замковых шайб должны войти в отверстия упорного фланца, а концы шайб, после затяжки болтов, отгибают и прижимают к граням.

После окончательной затяжки болтов распределительный вал должен вращаться легко, без заеданий.

Окружной зазор в зацеплении шестерен должен быть в пределах 0,09 – 0,22 мм; проверяем зазор в трех равнорасположенных точках, при положении блока двигателя картером вниз.

Устанавливаем коленчатый вал двигателя. Подробную технологию установки коленчатого вала смотрим в статье «Установка коленчатого вала на двигатель».

Установка крышки шестерен распределения, привода вентилятора, кронштейна передней опоры двигателя и шкива коленчатого вала.

Перед установкой крышки шестерен распределения привалочную плоскость протирают, смазывают герметиком и устанавливают правую и левую прокладки крышки.

При установке прокладок не допускается наличие морщин, надрывов и перекрытие прокладками соединительных каналов.

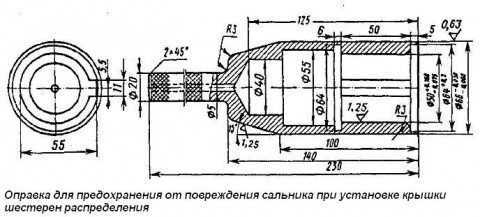

Для предохранения сальника коленчатого вала в крышке от повреждения на передний конец коленчатого вала надеваем предохранительную оправку (рис. 6) и смазываем сальник дизельным маслом.

Крышку шестерен распределения устанавливаем на штифты блока цилиндров, предварительно протерев привалочные плоскости, и закрепляем десятью болтами с плоскими и пружинными шайбами.

Привод вентилятора устанавливаем на шпильки крышки шестерен распределения, предварительно установив прокладку. При этом шестерня привода вентилятора должна войти в зацепление с шестерней распределительного вала.

Привод вентилятора крепим четырьмя гайками с подложенными шайбами.

Верхнюю крышку блока цилиндров устанавливаем на шпильки и крепим двумя болтами и пятью гайками с подложенными плоскими и пружинными шайбами.

Перед установкой крышки необходимо протереть привалочную плоскость и установить на шпильки прокладку. При креплении крышки болт и гайку под кронштейн генератора окончательно не затягиваем.

Затем устанавливаем на верхнюю крышку прокладки заглушки люка и саму заглушку, которую крепим четырьмя болтами с подложенными пружинными шайбами.

Кронштейн передней опоры двигателя устанавливаем на крышку шестерен распределения и крепим четырьмя болтами с подложенными пружинными шайбами.

Болты должны быть затянуты моментом 90—1 10 Нм (9-11 кгсм). Перед установкой передней опоры необходимо протереть привалочные поверхности.

При установке шкива коленчатого вала необходимо провернуть коленчатый вал в положение для запрессовки сегментной шпонки и запрессовать ее в шпоночный паз переднего конца коленчатого вала.

Затем протираем посадочные поверхности и напрессовываем на передний конец коленчатого вала шкив до упора в бурт и закрепляем болтом с подложенной шайбой.

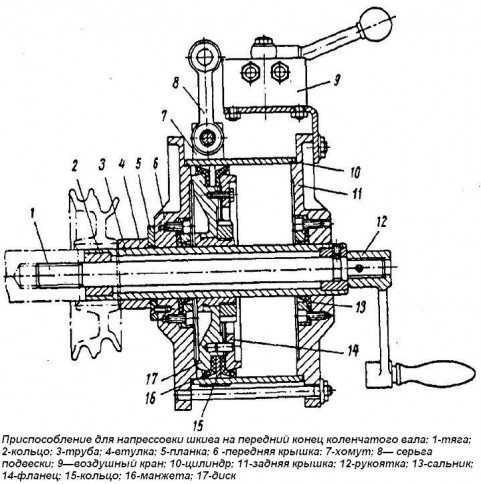

При напрессовке шкива на передний конец коленчатого вала используем пневматическое приспособление (рис. 7).

Для этого на трубу 3 устанавливают шкив, ввертываем рукояткой 12 тягу 1 в отверстие коленчатого вала под болт крепления шкива.

Совмещаем паз в шкиве со шпонкой на переднем конце коленчатого вала и подаем воздух в цилиндр 10 открытием крана 9.

При перемещении поршня вместе с трубой З и втулкой 4 осуществляется напрессовка шкива.

Для удобства работы приспособление подвешиваем на балансире за серьгу 8.

Давление воздуха в системе должно поддерживаться в пределах 0,5—0,6 МПа (5—6 кгс/см 2 ).

Установка картера маховика, маховика и вентиляционной трубки.

Для установки картера маховика необходимо блок цилиндров повернуть на 90° задним торцом вверх, протереть и смазать герметиком привалочную плоскость блока цилиндров под картер маховика.

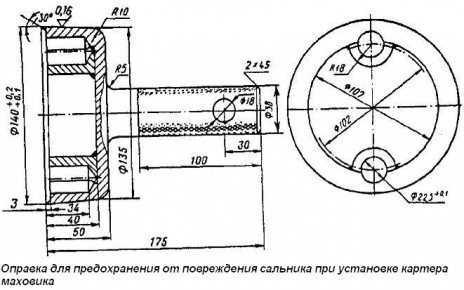

Затем устанавливаем прокладку картера маховика на установочные штифты на блоке цилиндров и предохранительную оправку (рис.