Проверка герметичности топливных трубок

Перед тем как закрыть клапанную крышку. Следует завести двигатель. Для того чтобы проверить утечку топлива. Смотреть необходимо на все места соединения трубки обратного топлива. Так же смотреть необходимо на все места соединения трубки обратного топлива. Так же необходимо проверить соединения между форсункой и удлинителем. При не правильной затяжке трубок высокого давлении. Проворачивается удлинитель в корпусе форсунки. В результате корпус лопается. Трещина очень мелкая её трудно увидеть. Но топливо через неё будет просачиваться. Это заметить можно.

При работающем двигателе полость головки быстро наполняется маслом. Если не хватило времени все внимательно осмотреть двигатель лучше заглушить . Дождаться пока масло стечет. И снова завести мотор. Процедура не очень приятная. Но после сборки может поднимать уровень масла. Это от того что в него попадает топливо. И попадает оно туда как раз из этих мест. Поэтому лучше сразу лишний раз убедиться.

Если все нормально можно закрывать крышку. При затяжке крышки усилие большое прилагать ненужно. Так как можно выдавить прокладку. Перед установкой обязательно нужно убедиться что прокладки сидит в пазах правильно. Чтобы избежать лишних проблем с подтеканием масла. Установка ГБЦ ЯМЗ на этом закончена . Осталось завести мотор и проверить возможные подтекания . Охлаждающей жидкости. Масла из под прокладки крышки. Порядок затяжки ГБЦ ЯМЗ 236 и усилие с которой она протягивается влияют на дальнейшую работу двигателя

Поэтому важно сделать всё правильно

В силу того, что мы своими руками перебираем двигатель ЯМЗ 238ДЕ2, то мы столкнулись с операциями по регулировке тепловых зазоров клапанов двигателя.

Основное отличие способов регулировки не в откручивании регулировочной гайки и подкручивании регулировочного винта коромысла, и не в последующем выставлении зазора между клапаном и коромыслом, то есть в процедуре регулировки самого клапана отличий нет. Различия в способах регулировки или проверки теплового зазора клапанов двигателя ЯМЗ заключаются в выставлении ВМТ такта сжатия 1 цилиндра и дальнейшего порядка последовательного подвода поршней цилиндров к ВМТ и у каждого способа или последовательности регулировочных действий есть свои сторонники и противники.

Проверять или регулировать зазоры необходимо на холодном двигателе или только через час после его остановки. Зазоры должны быть отрегулированы на 0,25 — 0,3 мм (допуск 0,2 — 0,4 мм). Для процедуры регулировки клапанов нужен набор щупов для регулирования зазоров, ключ на 19 и широкая отвертка. Очень удобно для регулировки клапанов использовать 2 свечных ключа от бензоинструмента.

Когда мы регулировали тепловые зазоры клапанов на двигателе ЯМЗ-238ДЕ2, то в первый раз мы попробовали способ подвода поршней к ВМТ после срабатывания впускного (левого) клапана когда 2 клапана в закрытом состоянии. По этому способу можно регулировать клапана сначала с 1 стороны двигателя, потом со 2 стороны, последовательно подгоняя поршень очередного цилиндра к ВМТ, после срабатывания левого впускного клапана. Этот способ по моему мнению очень трудоемкий, хотя и позволяет достаточно точно выставить тепловые зазоры.

Порядок регулировки в два приема. Провернуть КВ до совпадения рисок для регулировки опережения впрыска. Далее, посмотреть на риску муфты опережения впрыска ТНВД. Если риски совпадают, значит поймали ВМТ 1 цилиндра, если нет, риска на муфте будет внизу — значит положение ВМТ 6 цилиндра.

ВМТ 1 цилиндра: регулировать клапана 1 цилиндра оба, 2 — выпускной, 3 — впускной, 4 — выпускной, 5 — выпускной, 7 — впускной, 8 — впускной.

Провернуть КВ на 1 оборот — 360 градусов, риски КВ совпадают, на муфте опережения впрыска ТНВД риска будет внизу с обратной стороны.

ВМТ 6 цилиндра: регулировать клапана 6 цилиндра оба, 2 — впускной, 3 — выпускной, 4 — впускной, 5 — впускной, 7 — выпускной, 8 — выпускной.

Расположения клапанов для автомобилей с левым рулем по ходу движения: правый ряд (сторона пассажира) — выпускные ближе к вентилятору и радиатору, левый ряд (сторона водителя) — впускные ближе к радиатору.

Итак, данный способ заключается в установке коленчатого вала двигателя на метку соответствующую ВМТ 1 цилиндра или 6 цилиндра. Узнать в каком именно цилиндре ВМТ можно:

-

Тойота авенсис ресурс двигателя

-

Паром работает через волгу

-

Сузуки лиана дергается при разгоне

-

Отверстие в дроссельной заслонки форд фокус 2

- Занижение skoda fabia 2

Этапы протягивания ГБЦ

Первый раз болты необходимо затягивать от руки. Чтобы головка равномерно выровнялась по плоскости. Усилие прилагать практически не надо. Главное чтобы гайки до крутились до плоскости головки и прижались к ней. При каждом этапе необходимо соблюдать порядок затяжки головки ЯМЗ 236.

Следующий этап необходимо производить уже с динамометрическим ключом. На необходимо выставить незначительное усилие. Скажем в 50 Н*м. Это позволит максимально выровнять плоскость головки. Относительно гильз и блока. Это усилие как бы подстраховывает. В том что головка стоит ровно. И её уже можно начинать притягивать уже с большим усилием.

140 Н*м это промежуточное усилие с которым необходимо протянуть гайки головки блока. Оно даст предварительную просадку гильз. Обтянется прокладка головки блока

240-260 Н*м окончательное усилие протяжки

Очень важно не делать резких усилии на ключ. А плавно проворачивать его до характерного щелчка

Лучше воспользоваться динамометрическим ключом с большим диапазоном усилий. Ключ имеет больший рычаг и им проще работать. Это усилие окончательное. Можно дать головке отстояться некоторое время и ещё раз. Проверить усилие 240-260 Н*м на гайках. До характерного щелчка. Бывает что неровно садиться шайба. Потому что на них появляются проточки от гаек.

Практическое применение: как правильно пользоваться инструментом

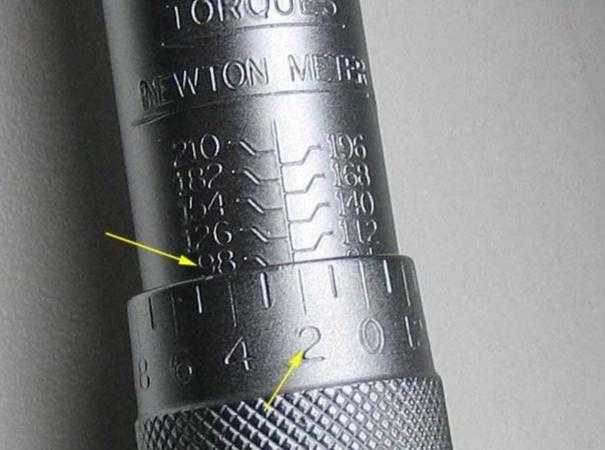

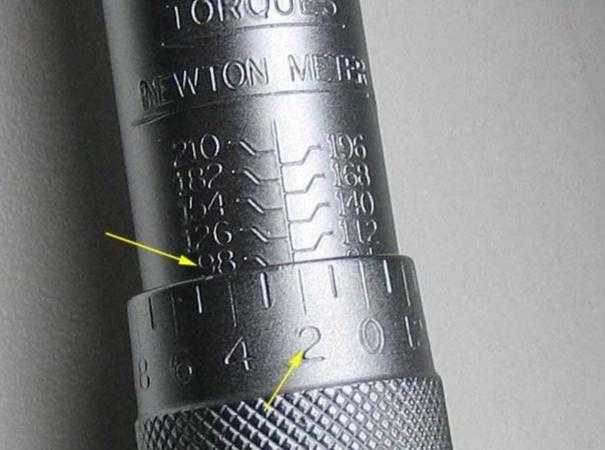

Индикаторные приборы не вызывают сложностей. Вы просто читаете показания, и видите крутящий момент. А вот щелчковый механизм требует привыкания и правильного понимания разметки шкалы. Грубые показания нанесены на неподвижный стержень рукоятки. Точные деления на поворотной части.

На иллюстрации изображены метки в 98 Nm и 2 Nm (на поворотной ручке). Значения складываются: итоговый показатель – 100 Nm. Чтобы протянуть таким динамометрическим ключом болты колес автомобиля (например, значение 120 Nm), необходимо выставить 112 Nm на неподвижной рукоятке и 8 Nm на поворотной части.

Если понять общий принцип, пользоваться инструментом будет удобно.

Существуют различные варианты исполнения разметки:

При этом для всех типов рукояток есть общее правило: на торце откручивается стопорное колесико, производится установка значения, после чего крепление механизма снова затягивается. Большинство динамометрических ключей такого типа, устроены еще проще.

Прокручивания трещотки не происходит, вы просто слышите громкий щелчок. Принципиально, это ничего не меняет: просто после характерного звука следует прекратить затяжку.

Моменты затяжки болтов и гаек указываются в инструкциях по ремонту и обслуживанию автомобиля. Таблица не универсальна: крепеж с одинаковой метрической размерностью, на различных узлах может иметь разные показатели.

Даже усилие затяжки колесных болтов на автомобилях одного производителя (собранных на одной платформе) может отличаться. Например, Volkswagen Passat – 120 Nm, а одноплатформенный Volkswagen Sharan – 170 Nm.

Крайне желательно соблюдать заводские установки, иначе можно повредить узлы и детали. Но бывают ситуации, когда информация не доступна. В таких случаях поможет таблица затяжки болтов динамометрическим ключом.

Момент затяжки головки блока цилиндров

Данный параметр всегда стандартен и не зависит от типа двигателя. Затягивание любой головки происходит с помощью двух рядов винтов. Винты расположены параллельно камерам сгорания. Порядок отверстий в данном случае от первого к последнему цилиндру.

Верный порядок закручивания винтов следующий:

- Два болтовых соединения расположенных по центру правого, а также левого ряда. Например, в четырехцилиндровых моторах они располагаются между вторым и третьим цилиндрами

- Далее два винтовых соединения, которые находятся слева от центральных (в каждом из рядов по одному)

- Два расположенных по правой стороне от центральных (аналогично по одному в каждом ряду)

- Два болтовых соединения, которые располагаются по левой стороне в обоих рядах

- Два болтовых соединения в каждом из двух рядов, но находящиеся справа

Момент затяжки не более 1 кгс.м.

Контроль над затяжкой крепежных элементов

Рекомендуем выполнять контролируемую затяжку крепежных элементов. С помощью применения динамометрических приспособлений вы получаете сразу несколько преимуществ:

- Точная нагрузка на элементы крепежа позволяет не опасаться за целостность метиза, гайки и надежность резьбы.

- Распределение нагрузки при вкручивании становится равномерным. Это позволяет гарантировать равномерное сжатие в крепежных соединениях и повышает надежность конструкции в целом.

- Исключен риск травматизма на работе. Прибор помогает избежать чрезмерно высокого усилия, и делает работу с крепежными элементами более простой и безопасной.

- Экономия времени. Чтобы закрутить гайку, требуется намного меньше времени, чем при отсутствии динамометрических приборов.

- Отсутствие брака при выполнении крепежных соединений.

Чтобы каждый желающий мог затянуть болты с нужным усилием, применяются динамометрические ключи. Динамометрические приспособления востребованы во всех сферах строительства, в ремонте и производстве автомобилей, при сборке мебели, бытовой техники и во многих других областях. Существует несколько разновидностей этого инструмента:

- Динамометрический ключ щелчкового типа — наиболее распространенная разновидность инструмента. Когда достигнуто требуемое усилие затяжки болтов, ключ щелкает и перестает передавать крутящий момент на крепежное соединение. Предельное значение силы закручивания выставляется заранее.

- Стрелочный динамометрический ключ — требует контроля над прилагаемым усилием во время применения. Главный недостаток — требуемое значение силы невозможно выставить предварительно. Это особенно неудобно, если крепеж нужно установить в труднодоступном месте. Принцип работы инструмента: рукоятка со шкалой перемещается на некий угол. Указатель ключа при этом остается зафиксированным. Стрелочный ключ не подойдет для человека без опыта — он требует профессионализма и умения «почувствовать» усилие при закручивании гаек.

- Цифровой динамометрический ключ работает так же, как и предельный ключ. Разница в том, что замер усилия затягивания болтов производится с помощью электронного механизма. Когда необходимая величина крутящего момента при завинчивании гайки достигнута, раздается звуковой сигнал. Отследить изменение силы закручивания во времени можно на цифровом дисплее устройства.

Когда требуется затянуть высокопрочные болты, может потребоваться дополнительный инструмент для усиления крутящего момента. Для этих целей принято использовать ключ-мультипликатор. Также этот инструмент пригодится для затягивания гаек в труднодоступных местах. Мультипликатор следует выбирать с учетом характеристик динамометрического ключа. Специалисты рекомендуют покупать динамометрический ключ с усилием, которое в 5 раз меньше, чем у мультипликатора. Форма мультипликатора может быть любой — выбор зависит от личных предпочтений и удобства в работе. Применять ключ-мультипликатор без динамометрического инструмента нельзя. Это равнозначно приложению рычага значительной длины без контроля усилия крутящего момента. В результате можно получить перетянутое крепежное соединение.

Если вам нужно рассчитать, с каким усилием затягивать болты во время смены колес легкового или грузового автомобиля, вы можете просто установить на смартфон специальное приложение. Подходящее ПО для гаджетов выпустила компания Bridgestone. Приложение работает очень просто: пользователь вводит марку авто, и получает величину момента силы затяжки болтов с необходимыми допусками. Теперь не нужно сохранять таблицы в облако или носить с собой бумажные инструкции — программа подскажет, как нужно закручивать метизы в соответствии с рекомендациями производителя.

Что такое затяжное усилие и как его узнать?

Моментом затяжки называют показатель усилия, который необходимо приложить для резьбовых соединений в процессе их завинчивания. Если крепеж был закручен с прикладыванием небольшого усилия, чем это было нужно, то при воздействии различных механических факторов резьбовое соединение может не выдержать, теряется герметичность скрепленных деталей, что влечет за собой тяжелые последствия. Так же и при чрезмерном усилии, резьбовое соединение или скрепляемые детали могут попросту разрушиться, что приведет к срыву резьбы или появлению трещин в конструкционных элементах.

Каждый размер и класс прочности резьбовых соединений имеет определенный момент затяжки при работе с динамометрическим ключом, который указывается в специальной таблице. При этом обозначение класса прочности изделия располагается на его головке.

Альтернативный метод регулировки клапанов

Парочку раз отрегулировав клапана на двигателе ЯМЗ-238 подобным образом, меня посетила простая мысль и я сократил прокручивание коленвала до точки впрыска 1-го цилиндра.

С этого момента, для меня стало важно просто выставить заводскую метку на шкиве в момент впрыска, после чего, я проверял клапана 1-го цилиндра и если они не были зажаты, то регулировал их, а дальше шел по порядку 1-5-4-2-6-3-7-8

. Если же клапана 1-го цилиндра были зажаты, то я начинал регулировку клапанов с 6-го цилиндра, а дальше придерживался порядка6-3-7-8-1-5-4-2 .

Такая мелочь, позволяла лишний раз не залазить под машину и не смотреть на привод топливного насоса, а облегчить процесс регулировки клапанов и немного сократить требующееся на это время.

Кто-то привык регулировать клапана по закрытию одного из них, кто-то регулирует сразу два цилиндра вместе. Спорить о том, какой способ лучше, я не буду. Лично мне, понравился именно порядок регулировки приведенный выше, поэтому им и пользовался.

Источник

Момент затяжки шатунных болтов

Абсолютно нет разницы какой метод затяжки был вами выбран, а также какой будет использоваться болт старый или же новый, первое что необходимо будет вам сделать это зафиксировать свободную длину для каждого из применяемых болтов. Обязательно произведите запись где был установлен каждый из болтов (то есть в 1, 2 и т.д. цилиндре). После произведенных замеров следует произвести сравнение с длинной новых болтов. В том случае, если болт имеет растяжение больше чем на 0.012 мм, следует его заменить, так как в данном случае он уже потерял свои свойства упругости. Измерение болтов следует производить при помощи точного измерительного прибора. При сборке шатуна головка болта и основание резьбы необходимо будет смазывать машинным маслом или же той смазкой, которую указывает в инструкции производитель (рекомендуемый момент затяжки в разных моделях может быть различным).

Моменты затяжек резьбовых соединений

Маркировка – что указано на головках болтов.

Для изделий из углеродистой стали класса прочности — 2 на головке болта указаны цифры через точку. Пример: 3.6, 4.6, 8.8, 10.9, и др.

Первая цифра обозначает 1/100 номинальной величины предела прочности на разрыв, измеренную в МПа. Например, если на головке болта стоит маркировка 10.9 первое число 10 обозначает 10 х 100 = 1000 МПа.

Вторая цифра — отношение предела текучести к пределу прочности, умноженному на 10. В указанном выше примере 9 — предел текучести / 10 х 10. Отсюда Предел текучести = 9 х 10 х 10 = 900 МПа.

Предел текучести это максимальная рабочая нагрузка болта!

Для изделий из нержавеющей стали наносится маркировка стали — А2 или А4 — и предел прочности — 50, 60, 70, 80, например: А2-50, А4-80.

Число в этой маркировке означает — 1/10 соответствия пределу прочности углеродистой стали.

Перевод единиц измерения: 1 Па = 1Н/м2; 1 МПа = 1 Н/мм2 = 10 кгс/см2. Предельные моменты затяжки для болтов (гаек).

Крутыщие моменты для затяжки болтов (гаек).

В таблице ниже приводятся закручивающие моменты для затяжки болтов и гаек. Не превышайте эти величины.

| Резьба | Прочность болта | ||

| 8.8 | 10.9 | 12.9 | |

| М6 | 10 Нм | 13 Нм | 16 Нм |

| М8 | 25 Нм | 33 Нм | 40 Нм |

| М10 | 50 Нм | 66 Нм | 80 Нм |

| М12 | 85 Нм | 110 Нм | 140 Нм |

| М14 | 130 Нм | 180 Нм | 210 Нм |

| М16 | 200 Нм | 280 Нм | 330 Нм |

| М18 | 280 Нм | 380 Нм | 460 Нм |

| М20 | 400 Нм | 540 Нм | 650 Нм |

| М22 | 530 Нм | 740 Нм | 880 Нм |

| М24 | 670 Нм | 940 Нм | 1130 Нм |

| М27 | 1000 Нм | 1400 Нм | 1650 Нм |

| М30 | 1330 Нм | 1800 Нм | 2200 Нм |

| М33 | 1780 Нм | 2450 Нм | 3000 Нм |

| М36 | 2300 Нм | 3200 Нм | 3850 Нм |

| М39 | 3000 Нм | 4200 Нм | 5050 Нм |

| М42 | 3700 Нм | 5200 Нм | 6250 Нм |

Выше перечисленные величины даются для стандартных болтов и гаек, имеющих метрическую резьбу. Для нестандартного и специального крепежа смотрите руководство по ремонту ремонтируемой техники.

Моменты затяжки стандартного крепежа с дюймовой резьбой стандарта США.

В следующих таблицах приведены общие нормативы моментов затяжки для болтов и гаек SAE класса 5 и выше.

| Размер резьбы, дюймы | Момент затяжки стандартных болтов и гаек | |

| Н м’ | фунт фут | |

| 1/4 | 12± 3 | 9±2 |

| 5/16 3/8 | 25 ± 6 47± 9 | 18± 4,5 35 ± 7 |

| 7/16 | 70± 15 | 50± 11 |

| 1/2 | 105± 20 | 75±15 |

| 9/16 | 160 ± 30 | 120± 20 |

| 5/8 | 215± 40 | 160 ± 30 |

| 3/4 | 370 ± 50 | 275 ± 37 |

| 7/8 | 620± 80 | 460 ± 60 |

| 1 | 900 ± 100 | 660 ± +75 |

| 11/8 | 1300 ± 150 | 950 ± 100 |

| 1 1/4 | 1800 ±200 | 1325 ±150 |

| 1 3/8 | 2400 ± 300 | 1800 ± 225 |

| 1 1/2 | 3100 ± 350 | 2300 ± 250 |

1 ньютон-метр (Н.м) равен примерно 0,1 кГм.

ISO — Международная организация стандартов

Моменты затяжки стандартных ленточных хомутов с червячным зажимом для шлангов

В приводимой ниже таблице даются моменты затяжки хомутов при их начальной установке на новом шланге, а также при повторной установке или подтягивании хомутов на шлангах, бывших в употреблении,

Момент затяжки для новых шлангов при начальной установке

| Ширина хомута | Нм | фунт дюйм |

| 16 мм ( 0,625 дюйма) | 7,5 ± 0,5 | 65± 5 |

| 13,5 мм ( 0,531 дюйма) | 4,5 ± 0,5 | 40± 5 |

| 8 мм ( 0,312 дюйма) | 0,9 ± 0,2 | 8 ± 2 |

| Момент затяжки для повторной сборки и подтягивания | ||

| Ширина хомута | Нм | фунт дюйм |

| 16 мм ( 0,625 дюйма) | 4,5 ± 0,5 | 40± 5 |

| 13,5 мм ( 0,531 дюйма) | 3,0 ± 0,5 | 25± 5 |

| 8 мм ( 0,312 дюйма) | 0,7 ± 0,2 | 6 ± 2 |

Таблица моментов затяжки типовых резьбовых соединений

| Номинальный диаметр болта (мм) | Шаг резьбы (мм) | Момент затяжки Нм (кг.см, фунт.фут) | |

| Метка на головке болта «4» | Метка на головке болта «7» | ||

| M5 | 0,8 | 3 ~ 4 (30 ~ 40; 2,2 ~ 2,9) | 5 ~ 6 (50 ~ 60; 3,6 ~ 4,3) |

| M6 | 1,0 | 5 ~ 6 (50 ~ 50; 3,6 ~ 4,3) | 9 ~ 11 (90 ~ 110; 6,5 ~ 8,0) |

| M8 | 1,25 | 12 ~ 15 (120 ~ 150; 9 ~ 11) | 20 ~ 25 (200 ~ 250; 14,5 ~ 18,0 ) |

| M10 | 1,25 | 25 ~ 30 (250 ~ 300; 18 ~ 22) | 30 ~ 50 (300 ~ 500; 22 ~ 36) |

| M12 | 1,25 | 35 ~ 45 (350 ~ 450; 25 ~ 33) | 60 ~ 80 (600 ~ 800; 43 ~ 58) |

| M14 | 1,5 | 75 ~ 85 (750 ~ 850; 54 ~ 61) | 120 ~ 140 (1,200 ~ 1,400; 85 ~ 100) |

| M16 | 1,5 | 110 ~ 130 (1,100 ~ 1,300; 80 ~ 94) | 180 ~ 210 (1,800 ~ 2,100; 130 ~ 150) |

| M18 | 1,5 | 160 ~ 180 (1,600 ~ 1,800; 116 ~ 130) | 260 ~ 300 (2,600 ~ 3,000; 190 ~ 215) |

| M20 | 1,5 | 220 ~ 250 (2,200 ~ 2,500; 160 ~ 180) | 360 ~ 420 (3,600 ~ 4,200; 260 ~ 300) |

| M22 | 1,5 | 290 ~ 330 (2,900 ~ 3,300; 210 ~ 240) | 480 ~ 550 (4,800 ~ 5,500; 350 ~ 400) |

| M24 | 1,5 | 360 ~ 420 (3,600 ~ 4,200; 260 ~ 300) | 610 ~ 700 (6,100 ~ 7,000; 440 ~ 505) |

Момент затяжки свечей зажигания

Для ремонта и монтажа свечей применяется специальный инструмент, который называется динамометрический ключ и об этом не следует забывать. Нужно также понимать, что разнятся не только диаметры резьб в самом корпусе двигателя, но и момент затяжки у каждого производителя авто свой

Поэтому специалисты говорят о важности понимания «крутящегося момента» устанавливаемой свечи. Все зависит не только от самой структуры резьбы, но и от силы с которой производиться монтаж

В том случае, если требуется монтировать свечу, а специализированного инструмента под рукой нет, то допускается монтаж с использованием подручного инструмента. Для того, чтобы понять с какой силой следует затягивать свечу, требуется для начала с нею ознакомиться. Чаще всего производители оставляют информацию такого характера на упаковке или же в руководстве к изделию. Помимо детальной схемы, а также правильной последовательности установки в таких инструкциях чаще всего прописывают информацию и о резьбе данной свечи. Перед тем как приступить к монтажу свечей следует соблюсти ряд необходимых условий. Первое правило, которое необходимо соблюсти — это производить монтаж только при холодном двигателе. Также следует произвести тщательную зачистку резьбы от продуктов нагара.

Изначально свечу следует вкрутить руками, однако не стоит проявлять излишний фанатизм в этом деле и вкручивать до упора. После того как вы произвели фиксацию свечи, следует подкрутить ее при помощи свечного ключа на несколько оборотов. Количество оборотов в данном случае зависит от типа используемой прокладки, а также от размера резьбы. Например, для стандартного вида свечи с резьбой М14 достаточно будет 180 градусов, то есть 20 Нм. Информацию о размере резьбы можно найти на упаковке либо же на самом корпусе свечи (иногда гравировку делают на изоляторе).

Не следует вкручивать деталь до упора, так как в этом случае вы можете повредить и без того хрупкую резьбу не только на самой свече, но также высока вероятность повреждения паза в двигателе, что чревато более серьезными последствиями. Для того чтобы произвести монтаж свечи не надо много опыта или знания технической литературы

Самое главное в этом деле это соблюдать осторожность, а также не лишним будет ознакомиться с информацией, которую предоставляют производители

Как выкрутить болт с сорванными гранями из головки блока цилиндров

Выкрутить болт можно с помощью экстрактора Грани болтов ГБЦ иногда срываются, что существенно осложняет процесс снятия головки блока цилиндров. Решить проблему выкручивания болта с сорванными гранями можно разными способами:

- Усадка (подходит для классической линейки ВАЗ). По болту ударяют тяжелым инструментом, в результате чего он усаживается. Предварительно рекомендуется попробовать выкрутить его с помощью головки на 11, которая набивается на него. Если способ не привел к положительному результату, то нужно действовать с помощью двух молотков, один из которых плоским основанием устанавливается на болт, а другим ударяют по первому. Расплющив шляпку, набивают на нее головку, а затем, используя в качестве рычага длинную трубу, выкручивают. Чтобы исключить повреждение ГБЦ, остальные крепления должны быть затянуты.

- Высверливание и применение зубила. Сверлом на 10 высверливают по центру крепежного элемента углубление ниже граней шляпки болта. Затем, установив зубило перпендикулярно шляпке, ударяют по нему молотком, чтобы сделать шлиц глубиной в пару-тройку миллиметров. Разместив зубило под углом 45, ударяют по нему по направлению против часовой стрелки.

- Наваривание гайки/головки. На крепежный элемент со слизанными гранями нужно наварить подходящую гайку или, что лучше, головку. Дождавшись остывания металла, ключом выкручивают болт. Рычаг можно и нужно удлинить.

- Экстрактор. Этот инструмент специально предназначен для выкручивания болтов с сорванными гранями. Нужно подобрать экстрактор подходящего размера, насадить его посредством молотка на шляпку болта и выкрутить ключом с квадратом 3/8 дюйма. При необходимости используют рычаг.

- Высверливание отверстия под ключ. Суть метода состоит в подготовке отверстия в крепеже перфоратором, в который вставлено сверло по бетону. Высверлив в отверстие, необходимо вставить в него торекс на 25, а затем, воспользовавшись рычагом, выкрутить.

Таковы основные особенности затяжки болтов ГБЦ

Самое важное, что требования изменчивы и зависят от марки и модели автомобиля, а в схему можно вносить небольшие изменения. Однако в любом случае крепежи закручиваются от середины к краям

Удалось ли Вам решить свою проблему по рекомендациям из статьи?

Да!

44.92%

38.35%

16.74%

Проголосовало: 472

Прочность болта

В следующей таблице приведены характеристики прочности для различных классов свойств метрических стальных болтов, винтов и шпилек:

| Класс | Диапазон номинальных размеров (мм) | Прочность (МПа) | Предел растяжимости, мин (МПа) | Предел прочности при растяжении, мин (МПа) | Материал |

| 4.6 | 5-100 | 225 | 240 | 400 | Низкоуглеродистая или среднеуглеродистая сталь |

| 4.8 | 1.6-16 | 310 | 340 | 420 | Низкоуглеродистая или среднеуглеродистая сталь; полностью или частично отожженная |

| 5.8 | 5-24 | 380 | 420 | 520 | Низко- или среднеуглеродистая сталь; холодная обработка |

| 8.8 | До 16 (вкл.) | 660 | 640 | 800 | Среднеуглеродистая сталь; закаленная |

| 8.8 | 17-72 | 580 | 660 | 830 | Среднеуглеродистая сталь; закаленная |

| 9.8 | 1.6-16 | 650 | 720 | 900 | Среднеуглеродистая сталь; закаленная |

| 10.9 | 5-100 | 830 | 940 | 1040 | Легированная сталь; закаленная |

| 12.9 | 1.6-100 | 970 | 1100 | 1220 | Легированная сталь; закаленная |

Предел прочности или предельная прочность на растяжение может быть определена как максимальная величина растягивающего напряжения, которое компонент может выдержать до того, как он сломается. Запас прочности может быть определен как наибольшая величина растягивающего напряжения, которое компонент способен выдержать до начала проявления пластической или постоянной деформации при снятии приложенного напряжения.

Предел растяжимости — это единица растягивающего напряжения, которое компонент может выдержать, когда он проявляет 0,2% пластической или постоянной деформации. Класс обычно штампуется на головке болта. Эти две цифры указывают на прочность болта или винта при предельном растяжении.

В случае болта класса 8.8 первая цифра означает, что предел прочности при растяжении составляет не менее 800 МПа. Вторая цифра означает, что крепеж начнет давать выход на 80% от предела прочности при растяжении, то есть не менее 640 МПа.