Пневматический усилитель

|

Схема установки автоматического регулятора типа 04. |

Пневматический усилитель предназначен для увеличения давления воздуха до величины, нужной для управления исполнительным механизмом. К нему подводится свежий воздух давлением 1 1 кГ / см2, В корпусе этого усилителя имеются две камеры.

Пневматический усилитель в регуляторах типа 04 построен на базе звена сопло-заслонка.

Пневматические усилители со струйной трубкой по своей конструкции аналогичны такого же типа гидравлическим усилителям и предназначены для преобразования незначительных усилий, образуемых датчиком, в сравнительно мощные потоки воздуха, направляемые в полости пневматического поршневого исполнительного механизма. Коэффициент усиления по мощности устройства можно значительно повысить, если к усилителю со струйной трубкой присоединить второй каскад усиления, выполненный, например, в виде золотника.

|

Схема пневматического усилителя. |

Пневматический усилитель представляет собой устройство, преобразующее слабые усилия ( давления, линейного перемещения и др.) в пропорциональные им, но более сильные им-пульсы давления воздуха.

Пневматический усилитель с открытым соплом состоит из двух блоков.

Пневматический усилитель в приводе сцепления применяют на грузовых автомобилях, чтобы уменьшить усилие нажима на педаль при выключении сцепления.

Пневматический усилитель состоит из двух корпусов, между которыми зажаты диафрагмы следящего устройства. В заднем корпусе установлены гидропоршень 2 выключения сцепления и поршень 3 следящего устройства. Следящее устройство автоматически изменяет давление на пневмопоршень в соответствии с изменением усилия в гидроприводе педали сцепления.

|

График времени срабатывания вакуумного привода сцепления. |

Пневматический усилитель, включенный параллельно рычажному приводу от педали, состоит из цилиндра 1 с полым штоком 9, воздействующем на тягу 13 привода.

Пневматические усилители применяют для усиления мощности выходных сигналов регуляторов. Они входят в состав регуляторов или выполняются в виде отдельного элемента. Усилитель ( рис. IV.25) состоит из измерительной, питающей и выходной камер, камеры сброса сжатого воздуха в атмосферу и мембранного блока. Выходной пневматический сигнал, изменяющийся от 0 до 1 кгс / см2, поступает в камеру Г и создает усилие на мембранном блоке. Шарики перемещаются вниз, и поток сжатого воздуха попадает из камеры А ( куда он поступает из линии питания с постоянным давлением рпит1 4 кгс / см2) в камеру Б и далее на выход усилителя. Таким образом, давление в камере Б является выходным сигналом усилителя рвых и повторяет значение входного сигнала рвх, однако если расход воздуха на входе усилителя равен нулю, то на выходе он является достаточным для управления исполнительным механизмом и заполнения воздухом командной линии.

Пневматические усилители применяют для усиления мощности выходных сигналов регуляторов. Они входят в состав регуляторов или выполняются в виде отдельного элемента. Входной пневматический сигнал, изменяющийся от 0 до 1 кгс / см2, поступает в камеру Г и создает усилие на мембранном блоке. Шарики перемещаются вниз, и поток сжатого воздуха попадает из камеры А ( куда он поступает из линии питания с постоянным давлением Рпит1 4 кгс / см2) в камеру Б и далее на выход усилителя. Таким образом, давление в камере Б является выходным сигналом усилителя ЯВых н повторяет значение входного сигнала Рвх, однако если расход воздуха на входе усилителя равен нулю, то на выходе он является достаточным для управления исполнительным механизмом и заполнения воздухом командной линии.

|

Схемы действия усилителей. |

Пневматический усилитель ( рис. 8, б) представляет собой механизм, в котором достаточно мощный поток энергии, предназначенный для приведения в действие регулирующего органа, управляется тем небольшим потоком энергии, который поступает в управляющий элемент и изменяется там по величине. Основным элементом пневматических усилителей является устройство типа сопло — заслонка. Сжатый воздух под давлением Рг поступает в междроссельную камеру 2 через дроссель постоянного сечения 1, определяющим проходное сечение трубопровода для воздуха, и соответственно этому его расход и давление. В междроссельной камере имеется еще одно отверстие — сопло 4, через которое воздух поступает в атмосферу. Сопло прикрывается заслонкой 3, которая может перемещаться к соплу и от него.

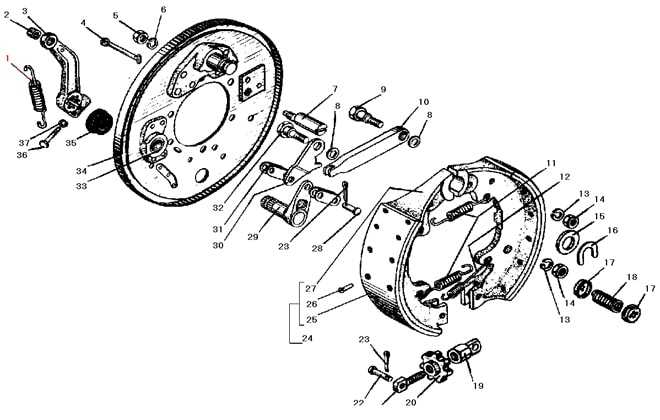

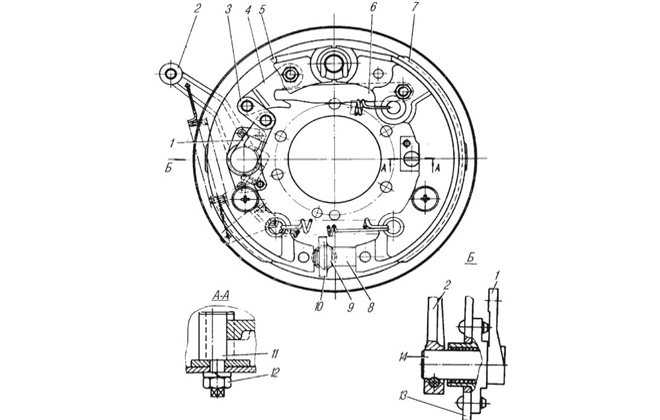

Демонтаж и разборка рабочих тормозов

Установите автомобиль на ровное место, установите домкрат под мост и приподнимите его. Далее:

- снимите колесо, а затем ступичную крышку;

- открутите крепеж, удерживающий шланг для подкачки;

- вытащите полуось;

- пассатижами отогните шайбу и выверните гайку;

- снимите ступицу вместе с тормозным барабаном и находящимся внутри подшипником;

- вытащите стягивающую пружину, расположенную на тормозных колодках, и скобы (эти элементы нужно очистить от грязи).

Потом придется отвернуть трубопроводы вместе с болтами, чтобы снять рабочий цилиндр. Далее нужно демонтировать щит вместе с войлочным сальником. Снимите тормозной кран, пневмоусилитель, компрессор, которые разобрать несложно. Есть нюанс: разбирая главный цилиндр, не выворачивайте пробку. Еще один момент: ГЦ компрессора тоже лучше не трогать (разве что в случае крайней необходимости). Седла клапанов выпрессовываются после извлечения направляющих клапанов посредством пассатижей с узкими носами.

Осмотр и проверка деталей

После того, как тормозные накладки промоете в бензине, их нужно просушить и обработать мелкозернистой наждачкой (подойдет и металлическая щетка). Замена этих деталей производится в случае, если расстояние до верха заклепок менее 0,5 мм. Чтобы обработать кулак вместе с колодкой, между ними нужно поставить пластину толщиной 0,98-1 мм. Проточка барабанов требуется, если глубина канавок более 1 мм.

Рабочие цилиндры

Подвергаются хонингованию, если имеют следы ржавчины и механические повреждения в виде рисок. Осмотрите поршни, манжеты: при сильном износе замените детали. На резиновом чехле цилиндра не допускаются трещины, сквозные порывы, разрывы. Для замены колпаков понадобится специальное приспособление.

Главный тормозной цилиндр

Осмотрите его зеркало: задиры, царапины не допускаются – элемент придется заменить. Если имеются следы ржавчины, цилиндр можно отхонинговать. В дальнейшем при монтаже используйте новые манжеты. Взгляните на поршень: необходимо поставить новый, если износ запчастей тормозной системы слишком велик. Манжеты меняются, если на них имеются следы разбухания.

Компрессор: осмотр, разборка

Осмотрите корпус: на нем не должно быть трещин и иных механических дефектов. Внимательно посмотрите на привалочные поверхности, на которых забоины и коробления не допускаются. Полости должны быть чистыми внутри (без отложений). Все поверхности корпуса должны находиться в одной плоскости: разница не более 0,5 мм.

Устройство

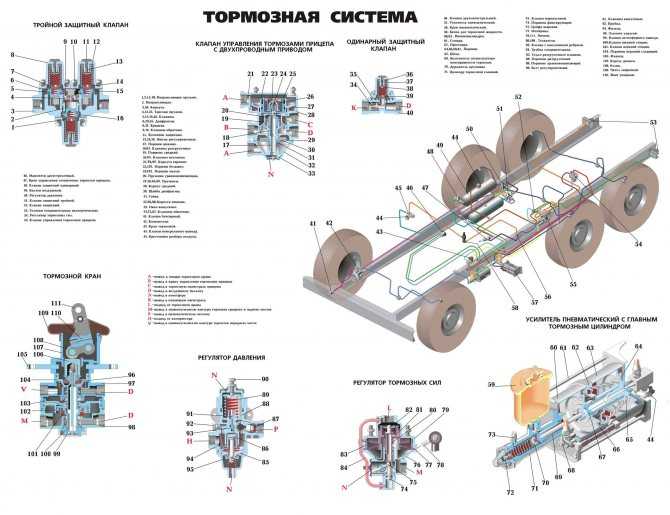

Тормозная система Урал состоит из независимых систем:

- рабочей, имеющей комбинированный привод от пневматической и гидравлической систем грузовика;

- стояночной;

- аварийной и дополнительной (горной).

Рабочие тормозные механизмы барабанной схемы полностью взаимозаменяемы. Пневматическая система образует независимые контуры передних тормозов, задней тележки и для прицепа. При нажатии педали, расположенной в кабине, происходит включение всех контуров. Если какая-то магистраль оказывается поврежденной, то замедление обеспечивается оставшимися.

Педаль открывает клапаны в тормозном кране, через который начинается подача воздуха к пневматическим усилителям. Давление воздействует на поршни, затем усилие передается на рабочие элементы главного тормозного цилиндра, который вытесняет жидкость в магистрали. После отпускания педали пружины производят возврат поршней в исходное положение. Дополнительно в магистралях установлены защитные и управляющие клапаны, а также регулятор усилий.

Сжатый воздух поступает от компрессора, установленного на двигателе. Устройство оснащено 2 цилиндрами, работает по принципу одноступенчатого сжатия. Головка и блок компрессора подключены к системе охлаждения двигателя, смазка осуществляется от основной магистрали. Забор воздуха осуществляется из воздушного фильтра дизеля.

Устройство оснащено пневматическим приводом, срабатывает от нажатия на кнопку в кабине. При торможении отсекается подача топлива, для этого установлен отдельный исполнительный механизм.

Стояночный тормоз с механическим приводом, воздействующим на барабанный механизм, установлен на трансмиссии. Включение и выключение выполняется при помощи рычага, установленного рядом с сидением водителя. Аварийным контуром служит любой из рабочих. При поломке любого рабочего контура оставшийся узел обеспечивает эффективное замедление.

Неисправности тормозной системы «Урала»

Среди неполадок указанной конструкции выделяют несколько неисправностей, встречающихся на практике чаще всего:

- слабое нарастание давления в ресиверах по причине поломки магистральных корпусов или соединений;

- заполнение баллонных контуров в недостаточном объеме, что провоцирует выход из строя корректирующих клапанов либо чрезмерная загрязненность сопряженных узлов;

- заниженное давление в резервуарах с воздухом на прицепе, что чаще всего обуславливается трещинами на деталях;

- завышенное давление в ресиверах из-за неисправности контроллера или манометра;

- сбой в работе компрессионного механизма, что указывает на серьезный износ поршневого блока компрессора.

Если в указанной системе возникают критические неисправности, эксплуатировать автомобиль категорически запрещено. Следует исправить неполадку на месте или отвезти машину в ремонтный бокс, используя связку типа жесткой сцепки.

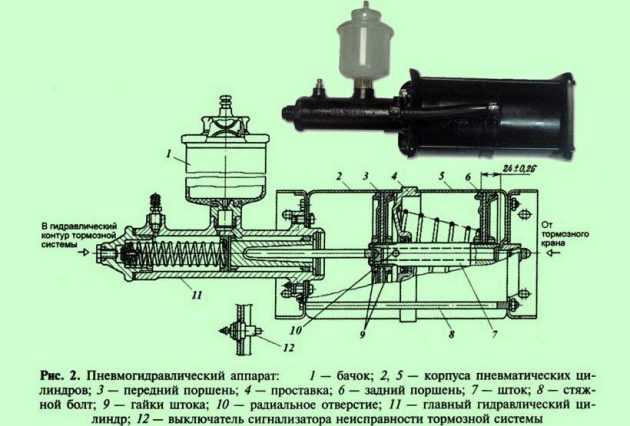

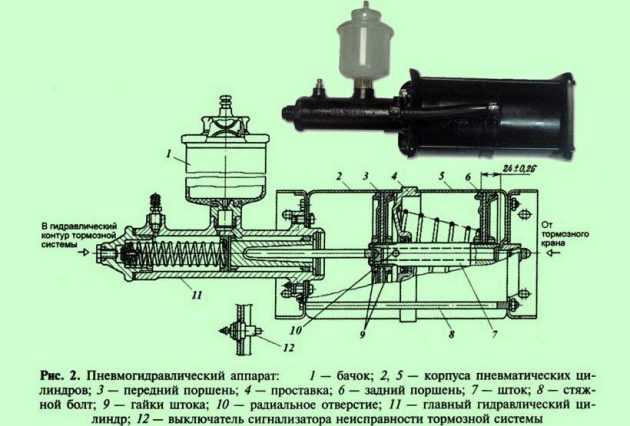

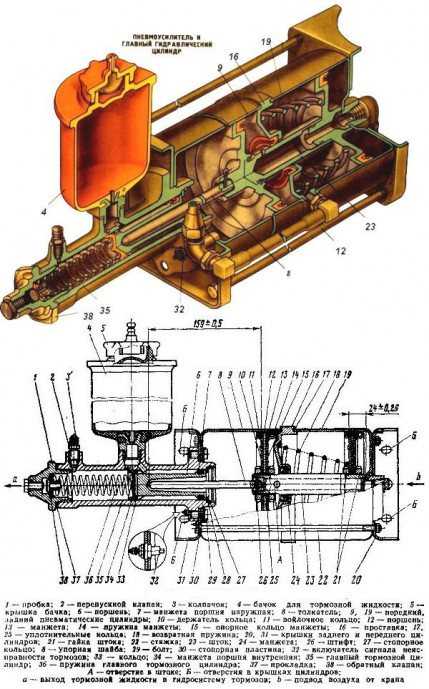

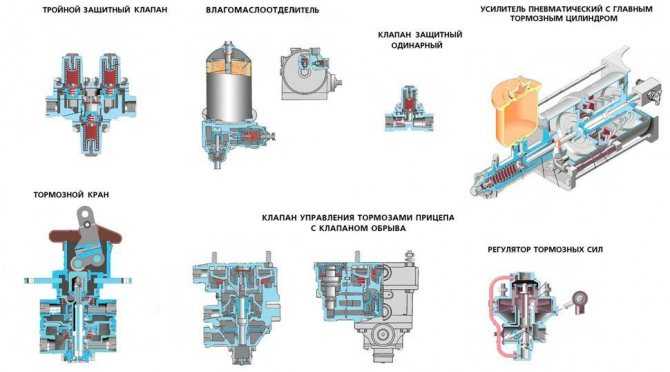

Устройство пневмогидравлического привода

На грузовике Урал используется привод смешанного типа, сочетающий в себе функции пневматики и гидравлики – пневмогидравлический, который состоит из двух рабочих контуров для передних и задних колёс, плюс третьего контура, отвечающего за подключение тормозов прицепа (однопроводной или двухпроводной привод).

Гидропневматический привод тормозных механизмов

Два основных контура тормозной системы Урала имеют следующие составляющие:

- Разные воздушные баллоны, расположенные параллельно друг другу.

- Тормозной кран, верхний отдел которого принадлежит первому контуру, а нижний – второму.

- Колёса цилиндров и общий усилитель тормоза (пневматического).

- Второй контур дополнительно включает в себя регулятор тормозных сил.

Пневматический усилитель тормозов автомобиля Урал

Состав третьего контура:

- Отдельный воздушный баллон.

- Специальные клапаны, предназначенные для контроля тормозов прицепа (отдельно для приводов с одним и двумя проводами).

- Соединительные головки для каждого вида привода.

Работает пневмогидравлический привод Урала по следующей схеме:

Составляющие тормозной системы Урал 4320

- Компрессор через регулятор давления направляет воздух в сжатом виде к защитным клапанам (одинарному и тройному).

- Клапаны распределяют полученный воздух между всеми баллонами в каждом независимом контуре.

Все контуры дополнительно оборудованы клапанами контрольного вывода, предназначенными для измерения давления воздуха посредством присоединения к ним манометра. Датчик электрического сигнала приводится в действие (и некоторые другие приборы) воздухом из основных воздушных баллонов, забор из которых осуществляется через тройной клапан защиты.

Устройство пневмогидравлического привода

На грузовике Урал используется привод смешанного типа, сочетающий в себе функции пневматики и гидравлики – пневмогидравлический, который состоит из двух рабочих контуров для передних и задних колёс, плюс третьего контура, отвечающего за подключение тормозов прицепа (однопроводной или двухпроводной привод).

Гидропневматический привод тормозных механизмов

Два основных контура тормозной системы Урала имеют следующие составляющие:

- Разные воздушные баллоны, расположенные параллельно друг другу.

- Тормозной кран, верхний отдел которого принадлежит первому контуру, а нижний – второму.

- Колёса цилиндров и общий усилитель тормоза (пневматического).

- Второй контур дополнительно включает в себя регулятор тормозных сил.

Пневматический усилитель тормозов автомобиля Урал

- Отдельный воздушный баллон.

- Специальные клапаны, предназначенные для контроля тормозов прицепа (отдельно для приводов с одним и двумя проводами).

- Соединительные головки для каждого вида привода.

Работает пневмогидравлический привод Урала по следующей схеме:

Составляющие тормозной системы Урал 4320

- Компрессор через регулятор давления направляет воздух в сжатом виде к защитным клапанам (одинарному и тройному).

- Клапаны распределяют полученный воздух между всеми баллонами в каждом независимом контуре.

Все контуры дополнительно оборудованы клапанами контрольного вывода, предназначенными для измерения давления воздуха посредством присоединения к ним манометра. Датчик электрического сигнала приводится в действие (и некоторые другие приборы) воздухом из основных воздушных баллонов, забор из которых осуществляется через тройной клапан защиты.

Снятие и ремонт двухсекционного тормозного крана автомобиля Урал

Двухсекционный тормозной кран (рис. 1) предназначен для управления исполнительными механизмами рабочей тормозной системы автомобиля, а также для управления клапаном привода тормозов прицепа.

Тормозной кран состоит из верхнего и нижнего корпусов. К верхнему корпусу крепится рычажный механизм крана. От грязи и влаги корпус рычага защищен чехлом.

Верхний цилиндр управляет тормозами прицепа (полуприцепа), нижний — тормозами тягача.

На рис. 2 — 4 подробно показано устройство — крышек верхнего и нижнего цилиндров тормозного крана.

Кран снимают с автомобиля и частично или полностью разбирают для устранения утечки воздуха через выпускное отверстие из-за негерметичности клапанов 15 или манжет 13 и 19 (см. рис. 1).

| рис. 1 |

Место утечки воздуха надо определить до снятия крана с автомобиля по следующим признакам:

утечка прекратилась после поворота рычага 4 стояночного тормоза — негерметичен клапан 15 верхнего цилиндра;

утечка не прекратилась после поворота рычага стояночного тормоза — негерметична манжета 13 поршня верхнего цилиндра;

утечка не прекратилась после нажатия на тормозную педаль — негерметичны клапан 15 или манжета 19 поршня нижнего цилиндра. Схема проверки герметичности манжет с поршнями показана на рис. 5.

Тормозной кран установлен на специальном кронштейне под кабиной и закреплен тремя болтами с внутренней стороны левого лонжерона рамы.

При снятии тормозного крана расшплинтовать пальцы тяг, отсоединить концы тяг привода от рычагов 2 и 4 (см. рис. 1) тормозного крана. Отвернуть накидные гайки и отсоединить трубопроводы от тормозного крана. Отвернуть гайки болтов крепления крана, снять с болтов шайбы, тормозной кран и его кронштейн.

Ремонт крана

Вышедшие из строя детали при ремонте заменить на новые, заводского изготовления.

При сборке тормозного крана после ремонта гайку тяги 1 затянуть так, чтобы свободный ход конца рычага 2 был 0,2—4,0 мм, а рабочий 19— 21 мм, свободный ход рычага 4 — 8 — 12 мм, а полный — 44—47 мм. Тормозной кран после сборки проверить и при необходимости отрегулировать на специальном стенде при постоянном давлении воздуха 6,00— 6,50 кгс/см2.

| рис. 2-5 |

При свободном положении рычагов 2 и 4 давление воздуха в пневмомагистрали тормозов прицепа должно быть 4,8—5,3 кгс/см2, а в пневмомагистрали тормозов автомобиля должно отсутствовать. Регулировку производить вращением гайки З, предварительно отвернув стопорный болт 6. Если давление воздуха в магистрали тормозов менее 4,8—5,3 кгс/м2, гайку 3 надо вращать по часовой стрелке.

При полностью отведенном рычаге 2 давление воздуха в пневмомагистрали прицепа должно отсутствовать, в пневмомагистрали тормозов автомобиля должно быть равно давлению воздуха в воздушном баллоне. Регулировку производить гайкой тяги 1 в пределах рабочего хода конца рычага 19—21 мм.

Проверять регулировки необходимо при трех фиксированных положениях режимного кольца 22, которое должно повертываться ключом без заеданий.

При полностью отведенном рычаге 4 давление воздуха в пневмомагистрали тормозов автомобиля должно отсутствовать, а в пневмомагистрали тормозов прицепа снизиться с 4,8— 5,3 кгс/см2 до 0. При возвращении рычага в первоначальное положение давление воздуха в пневмомагистрали прицепа должно возрасти до 4,8— 5,3 кгс/см2. В случае когда давление воздуха в пневмомагистрали тормозов прицепа не снизилось до 0, то надо отрегулировать кран вращением направляющей шайбы 3 (см. рис. 3) относительно гайки 1, уменьшая размер а, равный 97,5 мм. После регулировки положение шайбы относительно гайки 1 и трубы 4 зафиксировать стопорным кольцом 2, просверлив в гайке и трубе новое отверстие.

Проверенный и отрегулированный тормозной кран установить на автомобиль, присоединить концы тяг и трубопроводы. Проверить и при необходимости отрегулировать привод тормозного крана. Максимальное давление воздуха в пневмосистеме после тормозного крана (верхняя шкала манометра) регулируется болтом 12 (рис. 6), ограничивающим ход педали тормоза и должно быть в пределах 4,0—4,5 кгс/см2. После регулировки болт законтрить, затянув контргайку 11. Свободный ход педали тормоза регулировать изменением длины тяги 16. Он должен быть в пределах 15—30 мм. Начало рабочего хода определяется по значительному возрастанию усилия на педали. В соединении рычага с тягой должен быть зазор между пальцем и скобой 2 мм, не более. Регулировать изменением длины тяги.

autoruk.ru

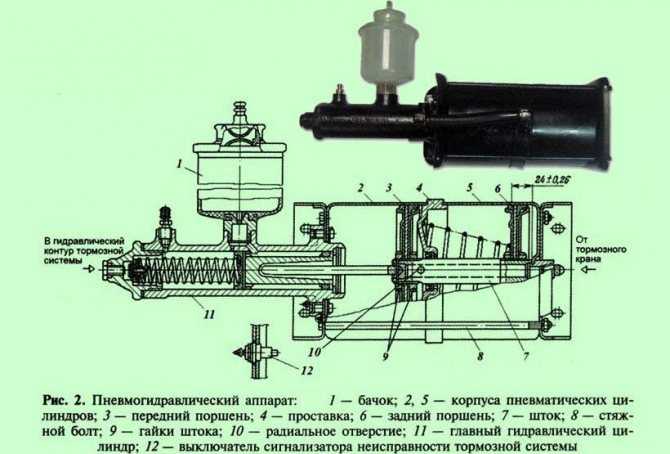

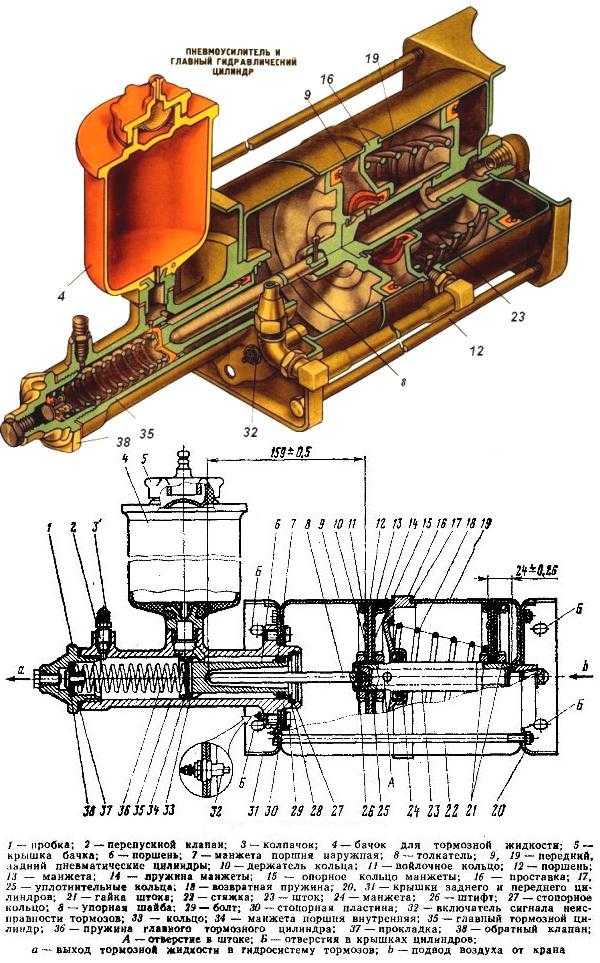

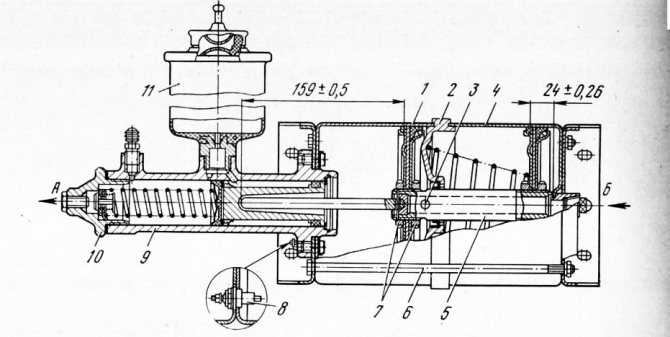

Разборка пневмоусилителей

Слить тормозную жидкость, отвернуть и снять бачок 4, отвернуть гайки, снять стяжки 22 и задний пневмоцилиндр 19.

Снять шланг, поршни в сборе со штоком 23, проставкой 16 и толкателем 8.

Расконтрить и отвернуть болты 29, снять стопорные пластины 30, передний цилиндр пневмоусилителя 9 в сборе с крышкой 31 и прокладку.

Снять стопорное кольцо 27, шайбу 28 и извлечь поршень 6 в сборе с наружной манжетой 7. Извлечь кольцо 33, внутреннюю уплотнительную манжету 34 и пружину 36 в сборе с обратным клапаном 38.

При разборке пробку 1 отвертывать не рекомендуется.

Отвернуть гайки 21 на штоке, снять поршни 12 в сборе, проставку 16 в сборе с манжетой 24 и уплотнительные кольца 17.

Выбить штифт 26 из штока и рассоединить шток 23 с толкателем 8.

Детали главного тормозного цилиндра надо промыть в спирте или тормозной жидкости, детали пневмоусилителя — в керосине или бензине.

Данные для контроля основных размеров деталей пневмоусилителя и главного тормозного цилиндра приведены в таблице.

|

Наименование детали |

Размер, мм |

|

|---|---|---|

|

Номинал |

допустимый |

|

|

Цилиндры пневмоусилителя передний и задний Внутренний диаметр |

150+0,230 |

150,50 |

|

Внутренний диаметр |

40+0,030 |

40,07 |

|

Поршень главного тормозного цилиндра Наружный диаметр |

40-0,025 |

39,90 |

При износе или механическом повреждении манжет в проставке, а также манжет поршня главного тормозного цилиндра и пневмоусилителя заменить их. Зеркало цилиндров не должно иметь коррозии и рисок.

На главном тормозном цилиндре не должно быть сколов и трещин, на цилиндрах пневмоусилителя — вмятин.

Собрать пневмоусилитель в порядке, обратном разборке, при этом необходимо выполнить ряд нижеприведенных обязательных требований:

— на рабочую поверхность пневмоцилиндров 9, 19 (см. рис. 1), шток 23, манжету 24 и 13 нанести смазочный материал ЦИАТИМ-201. Войлочные кольца 11 поршней — пропитать в веретенном масле;

поршни пневмоусилителя собрать в кольце диаметром 150+0З мм;

- — при сборке штока 23 с поршнями 12, проставкой 16 и толкателем 8 необходимо выдержать размеры, указанные на рис. 1;

- — между опорным кольцом 15 манжеты и поршнем 12 установить уплотнительное резиновое кольцо 25;

- — прокладку и болты 29 крепления главного тормозного цилиндра к переднему цилиндру пневмоусилителя, а также гайки 21 крепления поршней на штоке устанавливать с применением уплотнительной смазки;

- — проставку установить относительно переднего цилиндра так, чтобы штуцеры, соединяющие выходные отверстия, находились на одной прямой;

- — заднюю крышку 20 установить относительно передней 31 так, чтобы поверхности с отверстиями «Б» находились в одной плоскости.

Собранный пневмоусилитель надо проверить на герметичность давлением воздуха 4,0—4,5 кгс/см2.

При этом главный тормозной цилиндр должен создавать давление жидкости 100 — 112 кгс/см2.

Течи жидкости и воздуха не допускаются.

Установить пневмоусилители на автомобиль, подсоединить трубопроводы и прокачать гидравлическую систему.

Неисправности тормозной системы «Урала»

Среди неполадок указанной конструкции выделяют несколько неисправностей, встречающихся на практике чаще всего:

- слабое нарастание давления в ресиверах по причине поломки магистральных корпусов или соединений;

- заполнение баллонных контуров в недостаточном объеме, что провоцирует выход из строя корректирующих клапанов либо чрезмерная загрязненность сопряженных узлов;

- заниженное давление в резервуарах с воздухом на прицепе, что чаще всего обуславливается трещинами на деталях;

- завышенное давление в ресиверах из-за неисправности контроллера или манометра;

- сбой в работе компрессионного механизма, что указывает на серьезный износ поршневого блока компрессора.

Если в указанной системе возникают критические неисправности, эксплуатировать автомобиль категорически запрещено. Следует исправить неполадку на месте или отвезти машину в ремонтный бокс, используя связку типа жесткой сцепки.

Как отрегулировать

Регулировка тормозного крана проводится следующим образом:

- Закрыть кран.

- Подключить к соединительной головке манометр.

- Повысить давление в ресивере до 7,3 кгс/см² .

- Проверить показания манометра, которые должны совпадать с давлением в ресивере.

- Если прибор показывает пониженный уровень давления, проверить положение пружинного механизма. Он должен быть прижат к упору.

- Установить рычаг запасной тормозной системы в положение «Вкл.».

- Повернуть тарелку по часовой стрелке. 1 оборот повышает уровень давления на 2 кгс/см². Необходимо сделать то количество оборотов, которое восполнит разницу показаний манометра и ресивера.

- Перевести стояночный тормозной механизм в положение «Выкл.».

- Проверить показания манометра.

- Отрегулировать привод тормозного крана от системы рабочих тормозов.

- Опустить тормозную педаль и отрегулировать длину тяги.

- Законтрить вилку крепежной гайкой так, чтобы рычаг соприкасался с упорной частью крана.

- Опустить регулировочный болт.

- Отрегулировать положение рукоятки так, чтобы ее верхняя часть касалась пальца.

- Отрегулировать ход рычага, путем вращения регулировочного болта.

Читать дальше: Чип тюнинг pajero 4

Особенности

Тормозная система «Урала» оборудована барабанными механизмами, которые являются полностью взаимозаменяемыми. Сама пневматическая конструкция образует отдельные отсеки тормозов для различных частей машины (прицеп, передний, задний мост). При нарушении работы в одном сегменте за торможение отвечают оставшиеся в работе аналоги.

Ниже приведена схема главного цилиндра с пояснениями.

- Фронтальный пневмоцилиндр.

- Проставочный элемент.

- Радиальное гнездо.

- Задний пневматический цилиндр.

- Шток.

- Винт стяжной.

- Гайки.

- Индикатор.

- Главный цилиндр.

- Пробка.

- Резервуар для тормозной жидкости.

Оценка состояния сигнализатора неисправности

На грузовиках Урал-4320 и 5557 оценить активность сигнализатора можно таким методом:

- оценить контрольную лампу;

- немного раскрутить шайбы фиксации провода к деактиватору контрольной лампы;

- снять активатор из пневмоусилителя и зажать шайбы фиксации провода;

- отключить аппаратуру и замкнуть тело активатора на «массу» машины, нажать до упора на кнопку;

- в это время на приборной панели засветится аппаратура, это свидетельствует о его исправной работе;

- аналогичные действия нужно повторить с другим активатором.

Если сигнализатор не загорелся, то решить проблему можно простой заменой.

Также важно знать, как оценить функционирование пневмопривода грузовика

Пневмогидроусилитель тормозов на Урал. Статьи компании «ООО «УралАвтоДеталь»»

Пневмогидроусилитель тормозов Урал является частью системы управления автомобилем, а весь привод (двухконтурный) соединен двухпроводным приводом с прицепом. Принцип действия узла состоит в подаче сжатого воздуха, проходя влагомаслоотделитель с регулятором давления, подключенного к блоку защитных клапанов (тройного и одинарного).

Тормозных приводов передних и задних колес

Приводного механизма прицепа

Потребителей контур

Воздушный баллон

Секция крана тормозного (верхняя)

Усилителя пневматического типа

Цилиндров колесных

Баллон

Тормозной клапан

Соединительные автоматические головки

При нажатии на педаль тормоза, происходит срабатывание механизма, останавливающего движение в ОК 1 и 2, отвечающих за передний и задний привод колес. Одновременно с этим реагирует и узел, связанный с прицепом так, что снижение скорости и остановка выполняются синхронно.

Все элементы системы работают обособленно, что важно при отказе одного из компонентов цепочки, т.к. другие срабатывают, не допуская аварийной ситуации

В случаях полной остановки, всегда стоит воспользоваться стояночным рычагом, надежно зафиксировав ТС в установленном месте.

Телефон:

+7 (812) 324-60-79 +7 (812) 601-09-95 +7 (904) 511-77-33

+7 (963) 313-94-89

Адрес:

Грузовой проезд, д. 35, Санкт-Петербург, 196084, Россия

Звоните или оформляйте заказ на нашем сайте на оригинальные детали с завода, и не беспокойтесь за комфорт и безопасность вождения!

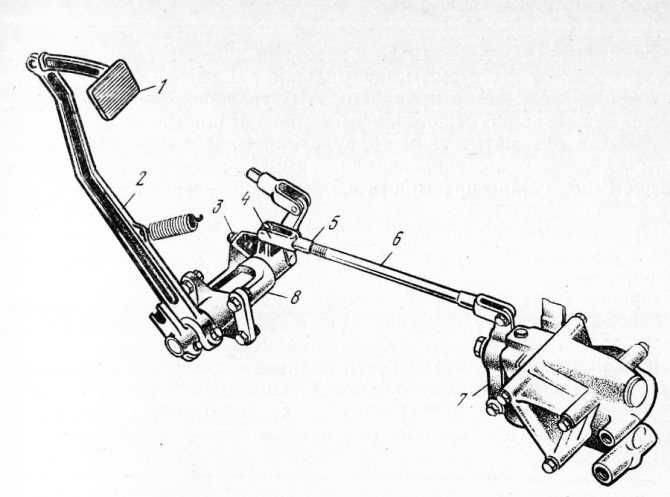

Привод тормозного крана

Устройство привода тормозного крана с описанием элементов приведено ниже.

- Рабочая педаль.

- Рычаг.

- Винт регулировочный.

- Тяговая вилка.

- Фиксирующая гайка.

- Тяга привода.

- Рычаг крана тормоза.

- Кронштейн.

Предохранительный клапан необходимо корректировать, если он не поддерживает давление в тормозной системе «Урала» на заданных позициях. Регулировка проводится посредством вращения соответствующего винта. При этом показатель давления повышается, а после достижения требуемого параметра болт регулировки фиксируют при помощи гайки. Чтобы избежать утечки воздуха, клапан снимают, промывают и очищают (в керосине). Рабочие места моют с мыльным раствором и проверяют на наличие износа и деформаций.