Этапы протягивания ГБЦ

Первый раз болты необходимо затягивать от руки. Чтобы головка равномерно выровнялась по плоскости. Усилие прилагать практически не надо. Главное чтобы гайки до крутились до плоскости головки и прижались к ней. При каждом этапе необходимо соблюдать порядок затяжки головки ЯМЗ 236.

Следующий этап необходимо производить уже с динамометрическим ключом. На необходимо выставить незначительное усилие. Скажем в 50 Н*м. Это позволит максимально выровнять плоскость головки. Относительно гильз и блока. Это усилие как бы подстраховывает. В том что головка стоит ровно. И её уже можно начинать притягивать уже с большим усилием.

140 Н*м это промежуточное усилие с которым необходимо протянуть гайки головки блока. Оно даст предварительную просадку гильз. Обтянется прокладка головки блока

240-260 Н*м окончательное усилие протяжки

Очень важно не делать резких усилии на ключ. А плавно проворачивать его до характерного щелчка

Лучше воспользоваться динамометрическим ключом с большим диапазоном усилий. Ключ имеет больший рычаг и им проще работать. Это усилие окончательное. Можно дать головке отстояться некоторое время и ещё раз. Проверить усилие 240-260 Н*м на гайках. До характерного щелчка. Бывает что неровно садиться шайба. Потому что на них появляются проточки от гаек.

Конструкция + замена коленчатого вала дизеля ЯМЗ-238

Коленчатый вал – стальной, изготовлен методом горячей штамповки. Все поверхности вала азотированы и глубина азотированного слоя не менее 0,35 мм. Коленчатый вал имеет пять коренных опор и четыре шатунные шейки. На шатунных шейках установлены шатуны (по два на каждую). Коренные и шатунные шейки в процессе работы смазываются маслом под давлением. Масло подается к коренным опорам, а затем, по наклонным каналам к шатунным шейкам. В шатунных шейках есть закрытые заглушками внутренние полости, где масло подвергается дополнительной центробежной очистке.

Для уравновешивания двигателя и разгрузки коренных подшипников от инерционных сил движущихся масс поршней и шатунов и неуравновешенных центробежных сил на щеках коленчатого вала установлены противовесы, в сборе с которыми вал балансируется. Кроме того, в систему уравновешивания входят две выносные массы, одна из которых выполнена в виде выемки на маховике, закрепленном на заднем конце коленчатого вала, другая представляет собой противовес, установленный на переднем конце коленчатого вала.

Осевая фиксация вала осуществляется четырьмя бронзовыми полукольцами, установленными в выточках задней коренной опоры. Для предохранения от проворачивания нижние полукольца своими пазами входят в штифты, запрессованные в крышку заднего коренного подшипника.

Носок и хвостовик коленчатого вала уплотняются резиновыми самоподжимными манжетами.

На передний конец коленчатого вала напрессована шестерня коленчатого вала и передний противовес, закрепленный гайкой момент затяжки 176,4 – 294 Нм (18 – 30 кгс·м).

Коленчатый вал двигателей ЯМЗ-238БЕ2, ЯМЗ-238ДЕ2 имеет конус на переднем конце. На конус устанавливается ступица, на которой закрепляются жидкостный гаситель крутильных колебаний и шкив. При ремонте двигателя следует помнить, что удары и вмятины на гасителе крутильных колебаний выводят его из строя, что неизбежно приведет к поломке коленчатого вала. Хранить и транспортировать гаситель следует только в специальной таре в вертикальном положении.

На двигатели ЯМЗ-238БЕ, ЯМЗ-238ДЕ устанавливается коленчатый вал 238БЕ-1005009 (маркировка 238Н-1005015-У), а на двигатели ЯМЗ-238БЕ2, ЯМЗ-238ДЕ2 – коленчатый вал 238ДК-1005009-30 (маркировка 238ДК-1005015-30).

Маркируется коленчатый вал в поковке на 5-й щеке.

Шейки коленчатого вала могут быть двух номинальных размеров и поэтому возможны следующие варианты маркировки и применение соответствующих им вкладышей.

|

Маркировка коленчатого вала |

238ДК – 1005015-30 или 238Н – 1005015-У |

238ДК – 1005015-30 Ш1 или 238Н – 1005015-У Ш1 |

238ДК – 1005015-30 К1 или 238Н – 1005015-У К1 |

238ДК – 1005015-30 Ш1К1 или 238Н – 1005015-У Ш1К1 |

|

Диаметр коренных шеек, мм |

110-0,022 |

110-0,022 |

109,75-0,022 |

109,75-0,022 |

|

Маркировка коренных вкладышей |

236-1005170-В и 236-1005171-В |

236-1005170-В и 236-1005171-В |

236-1005170-В Р1 и 236-1005171-В Р1 |

236-1005170-В Р1 и 236-1005171-В Р1 |

|

Толщина коренного вкладыша, мм |

2,965-0,012 |

2,965-0,012 |

3,090-0,012 |

3,090-0,012 |

|

Диаметр шатунных шеек, мм |

88,00-0,022 |

87,75-0,022 |

88,00-0,022 |

87,75-0,022 |

|

Маркировка шатунного вкладыша |

236-1004058-В |

236-1004058-В |

Р1 236-1004058-В |

236-1004058-В Р1 |

|

Толщина шатунного вкладыша, мм |

2,490-0,012 |

2,615-0,012 |

2,490-0,012 |

2,615-0,012 |

Примечание: Буквы «ДК», «Н», «У», «Ш», «К» и цифры «30», «1» клеймятся при маркировке ударным способом.

autoruk.ru

Двигатель ЯМЗ 238

Двигатель ЯМЗ-238 заслужил славу очень надежного и неприхотливого в эксплуатации, благодаря чему запущенный в серию в начале 60-х годов мотор продолжает выпускаться на мощностях Ярославского моторного завода по сей день.

Современные модели ЯМЗ 238 соответствуют всем международным стандартам качества и европейским экологическим нормам, а его стоимость в несколько раз ниже, чем у его зарубежных конкурентов, обладающих схожими техническими характеристиками. Предназначен двигатель для большегрузных автомобилей «МАЗ», «КрАЗ», «Урал»; тракторов «Кировец» и «ЧТЗ»; комбайнов «Дон» и «Полесье»; другой спецтехники. Он обладает хорошими топливно-экономическими, эффективными и эксплуатационными характеристиками.

Технические характеристики ЯМЗ-238

| Производство | ПАО «Автодизель», Ярославский моторный завод |

| Марка двигателя | 238 |

| Годы выпуска | 1962-н.в. |

| Материал блока цилиндров | чугун |

| Тип двигателя | дизельный |

| Конфигурация | V-образный |

| Количество цилиндров | 8 |

| Клапанов на цилиндр | 2 |

| Ход поршня, мм | 140 |

| Диаметр цилиндра, мм | 130 |

| Степень сжатия | 16.5 |

| Объем двигателя, куб.см | 14866 |

| Мощность двигателя, л.с./об.мин | 235/1700 240/2100 250/1900 280/2100 290/2000 300/1900 320/2100 330/2000 330/2100 330/2100 |

| Крутящий момент, Нм/об.мин | 1108/1300 882/1500 1108/1300 1029/1500 1128/1400 1280/1300 1117/1500 1225/1400 1225/1300 1274/1200 |

| Порядок работы цилиндров: | 1-5-4-2-6-3-7-8 |

| Экологические нормы | Евро 0 Евро 1 Евро 2 |

| Турбокомпрессор | К27-49 К36-87 ТКР 11 ТКР 122 |

| Вес двигателя, кг | 1075 (ЯМЗ-238М2) |

| Расход топлива при скорости 60 км/ч, л/100 км (для УРАЛ 4320) | 38 |

| Расход масла, % к расходу топлива, до | 0.5 0.2 (Евро 2) |

| Масло в двигатель: -летом -зимой (меньше +5° С) | М-10-Г2к М-8-Г2к |

| Сколько масла в двигателе, л | 29 (атмосферный) 32 (турбированный) |

| Замена масла проводится, часов | 500 1000 (Евро-2) |

| Размеры, мм: — длина — ширина — высота | (ЯМЗ-238Б) 1315 1045 1070 |

| Ресурс двигателя — по данным завода, часов — на практике, тыс. км | 8 000 800+ |

Устройство и работа двигателя

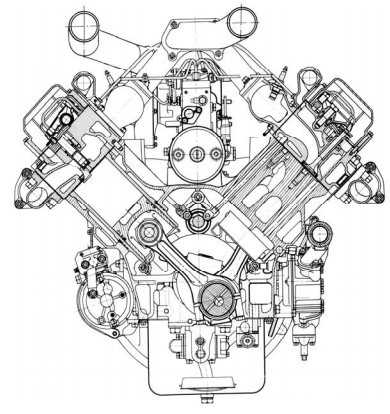

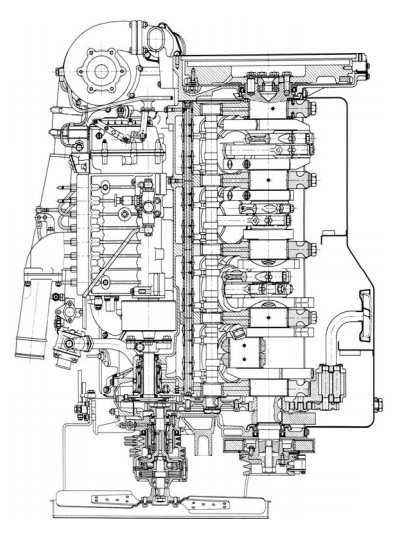

Общее устройство двигателя ЯМЗ-238ДЕ2 показано на поперечном (рис. 1) и продольном (рис. 2) разрезах.

Рис. 1. Поперечный разрез двигателя.

Рис. 2. Продольный разрез двигателя.

Блок цилиндров ЯМЗ-238

Блок цилиндров отлит из низколегированного серого чугуна. Служит основанием для монтажа всех деталей и узлов двигателя. Блок V-образный с углом развала 90º. Правый ряд цилиндров смещен относительно левого вперед на 35 мм, что обусловлено установкой на каждую шатунную шейку коленчатого вала 2х шатунов. Каждое цилиндровое гнездо имеет 2 соосных цилиндрических отверстия, выполненных в верхней и нижней плитах блока, по которым центрируется гильза цилиндра, в верхней плите имеется кольцевая проточка под бурт гильзы.

Головка блока цилиндров ЯМЗ-238

Головка цилиндров изготовлена из низколегированного серого чугуна и крепится к блоку шпильками, ввернутыми в блок цилиндров. Шпильки изготовлены из хромоникелевой стали и термически обработаны. Для обеспечения отвода тепла головка цилиндров имеет полость жидкостного охлаждения, сообщающуюся с полостью блока. Для обеспечения подвода топлива к форсунке в боковой поверхности головки имеются отверстия под трубки. В головке цилиндров размещены клапаны с пружинами, коромысла клапанов, стойки коромысел и форсунки.

Коленчатый вал ЯМЗ-238

Коленчатый вал – стальной, изготовлен методом горячей штамповки. Все поверхности вала азотированы и глубина азотированного слоя не менее 0,35 мм. Коленчатый вал имеет 5 коренных опор и 4 шатунные шейки. На шатунных шейках установлены шатуны (по 2 на каждую). Коренные и шатунные шейки в процессе работы смазываются маслом под давлением. Масло подается к коренным опорам, а затем по наклонным каналам к шатунным шейкам. В шатунных шейках есть закрытые заглушками внутренние полости, где масло подвергается дополнительной центробежной очистке.

https://youtube.com/watch?v=yOHcKdXgwhY

Расход топлива дизельным мотором

Расход топлива ЯМЗ-238 на разных типах грузовых автомобилей непостоянен. Количество расходуемого установкой дизтоплива находится в строгой корреляции с весом транспортного средства, модификаций двигателя и прочими ключевыми параметрами. Потребность в «питании» ЯМЗ-238 на грузовом автомобиле КрАЗ или МАЗ будет отличаться от автобусов оснащенных такой же версией установки. Впрочем, проследить закономерность в количество расходуемой солярки различными типами авто вполне реально.

Расход топлива 238-м дизельным мотором на популярных транспортных средствах:

- КамАЗ 5320 – от 30 до 35 литров дизтоплива на 100 км;

- КрАЗ – от 38 до 42 литров в зависимости от модификации;

- МАЗ – от 33 до 40 литров на каждые 100 км пути;

- ЛиАЗ – от 28 до 32 литров в городском цикле.

Рассчитать максимально возможную потребность мотора в топливе для определенного автомобиля можно путем произведения показателя мощности модификации дизеля на удельный расход горючего. Полученный в теории показатель, как правило, на несколько процентов превышает реальный расход. Дело в том, что на практике силовой агрегат не постоянно работает на своем максимуме.

Также стоит учитывать, что отклонение от нормы потребления солярки на грузовых автомобилях увеличивается примерно на 1.5 литра с каждой тонной груза. Плюс ко всему, фактический показатель «аппетита» машины находится в тесной взаимосвязи с такими параметрами, как давление в шинах, качество дизтоплива и моторного масла. Удельный расход двигателя ЯМЗ 238 в час рассчитывается с учетом номинальной мощности транспортного средства. Модификация без турбонаддува мощностью 180 сил расходует на 20% топлива больше, нежели современные дизельные версии с турбонаддувом.

В случае резкого увеличения количества расходуемой грузовиком солярки, в первую очередь необходимо провести диагностику авто. На данный показатель значительно влияет общее техническое состояние транспортного средства

Если наблюдается значительное отклонение от нормы без объективных на то причин – погодные условия, высокая загруженность, – важно в кратчайшие сроки осмотреть автомобиль на предмет обнаружения различных дефектов. Низкое давление в системе, разбалансировка и отклоненное от нормы давления в шинах – все эти факторы вносят значительную лепту в общий показатель расхода топлива

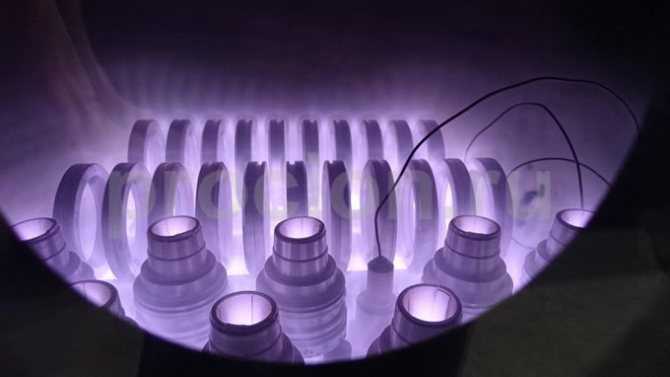

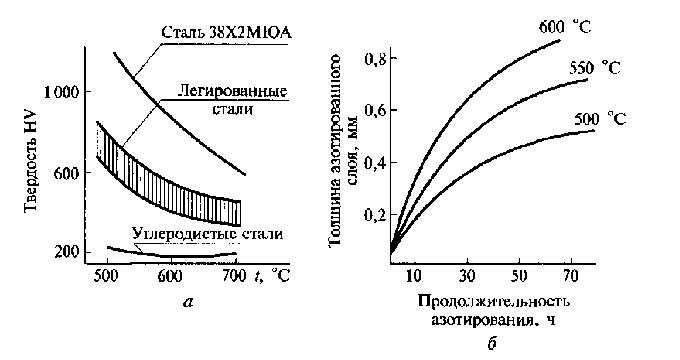

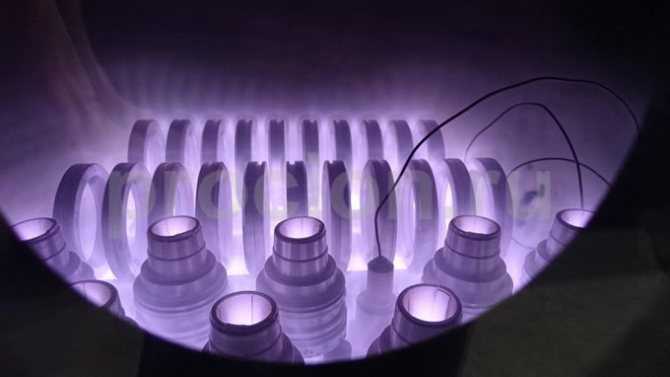

Технологическая схема азотации

Хоть азотация может выполняться различными способами, но схема подготовки материалов и технологических операций практически идентична. Существует несколько вариантов азотирования:

- газовое;

- инновационное плазменное;

- ионное.

Несмотря на разновидность азотирования металла результат обработки направлен на получение максимально прочного и износостойкого изделия.

Подготовительная термообработка

Данный вид обработки состоит из закалки изделия и его высоком отпуске. Закаливание стального элемента выполняется в температурном режиме выше 940 градусов. Охлаждение при подготовительной обработке производится исключительно в масле либо воде. После закалки металла при температуре 940 градусов происходит отпуск при 600-700 градусах. Обрабатываемая стальная деталь наделяется повышенной твердостью.

Механическая обработка

Операция заключается в шлифовке готовой детали. Точная геометрия деталей является залогом приобретения необходимых прочностных свойств и длительной эксплуатации её в дальнейшем.

Защита частей деталей, не подвергающихся азотации

Данный этап обработки стали необходим для защиты элементов, которые не должны азотироваться. Для защиты используется олово или жидкое стекло, которое наносится на поверхность металлической детали тонким слоем не более 0,015 мм. Технология электролиза для закрепления данных материалов обеспечивает его надежное крепление на поверхности сталесплава, а также высокую устойчивость к азотистой среде, поэтому вещество не проникает во внутреннюю структуру стальной детали.

Азотирование

Для разных марок стали нужна определенная температура нагрева. При этой температуре сталь выдерживают в течение определенного количества часов. Благодаря данным параметрам формируется слой на различной глубине, обеспечивающем определенную номинальную твердость поверхности. Для стали марки 7ХЗ температура нагрева составляет 500-520 градусов. Выдержка стали происходит в течение 48-60 часов, обеспечивается глубина слоя 0,4-0,5 мм, а номинальная твердость поверхности составляет 1000-1100.

Итоговая обработка

Данный этап обработки стали позволяет довести геометрические и механические параметры стального элемента до необходимого значения. Так как во время азотирования изменения геометрии весьма незначительно, то на финише изменения будут минимальными. Несмотря на то, что деталь подвергается минимальной температурной обработке, всё же придётся несколько доработать элементы, так как азотистый слой может несколько влиять на геометрию. Для того чтобы избежать какой-либо деформации в процессе азотации элемента, можно использовать более совершенную технологию — ионное азотирование. Технологический процесс ионно-плазменной азотации предполагает минимальные показатели воздействия температурных режимов на детали из стали, вероятность деформирования стали стремится к минимуму.

Ионно-плазменное азотирование зарекомендовало исключительно с положительной стороны. Среди плюсов стоит подчеркнуть, что азотация происходит при пониженных температурах, в отличие от традиционных вариантов. Для того чтобы осуществить ионно-плазменную азотацию, чаще всего используют сменный муфель либо вмонтированную деталь установки. Данные элементы обеспечивают ускорение процесса совершенствования металла, но не во всех случаях экономически оправданы.

История создания

В 1950-е годы Ярославский завод получил государственный спецзаказ на создание более мощных дизельных двигателей, которые должны были заменить устаревшие ЯАЗ. Эти моторы должны были стать мощнее и экономичнее, чем их предшественники. С другой стороны, государство хотело получить универсальный ДВС, который можно было применять на разных марках автомобилей.

Под руководством выдающегося конструктора СССР и заслуженного ученого Чернышева Г. Д. был создан двигатель ЯМЗ-236, а также все остальное семейство дизельных моторов того времени. Также он разработал не менее легендарную серию агрегатов для КАМАЗа.

Таким образом, родился ДВС, который по сей день знаменит многим. Он отличается высокой мощностью, надежностью, легким ремонтом, простым техническим обслуживанием, а также дешевыми запасными частями. Большой ресурс и ремонтопригодность позволяют ему служить верой и правдой долгие годы.

МОМЕНТЫ ЗАТЯЖКИ ОСНОВНЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ДВИГАТЕЛЕЙ ЯМЗ-238БЕ2, ЯМЗ-238БЕ

содержание .. 40 41 42 43 44 45 46 47 48 49 50 ..

МОМЕНТЫ ЗАТЯЖКИ ОСНОВНЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ДВИГАТЕЛЕЙ ЯМЗ-238БЕ2, ЯМЗ-238БЕ, ЯМЗ-238Б ЯМЗ-238ДЕ2, ЯМЗ-238ДЕ, ЯМЗ-238Д

Резьбовое соединение Момент затяжки Н·м (кгс·м)

Болты крепления крышек коренных подшипников:

– вертикальные 430–470 (43–47)

горизонтальные 100–120 (10–12) Болт крепления ступицы коленчатого вала 431–490 (44–50) Болты крепления крышек шатунов 200–220 (20–22)

Болты крепления картера маховика 100–125 (10–12,5)

Болты крепления маховика:

с пластинами стоп. под два болта 200–220 (20–22)

с пластиной под все болты 235–255 (24–26)

Болты крепления кронштейна передней опоры

двигателя 90–110 (9–11)

Боты крепления верхней крышки блока

цилиндров 25–32 (2,5–3,2)

Гайки шпилек крепления головки цилиндров 240–260 (24–26)

Гайки крепления осей коромысел 120–150 (12–15)

Болт скобы крепления стартера 70–90 (7–9)

Болты крепления кронштейнов стартера 45–62 (4,5–6,2) Болты стартера с фланцевым креплением М12 98,1–122,6 (10–12,5) Гайки скоб крепления форсунок 50–62 (5–6,2)

Гайка крепления муфты опережения впрыска 130–150 (13–15) Штуцеры топливного насоса высокого давления 100–120 (10–12) Гайки распылителей форсунок 60–80 (6–8)

Штуцер форсунки 8–10 (8–10)

Гайка крепл. шестерни распределительного вала 270–300 (27–30)

Гайка крепления ведомой шестерни привода

топливною насоса 140–180 (14–18)

Резьбовые соединения муфты привода топливного насоса высокого давления:

– болты крепления пластин к ведомой

полумуфте 32–40 (3,2–4)

– остальныс 44–60 (4,4–6,0)

Резьбовое соединение Момент затяжки Н·м (кгс·м)

Гайка оси шкива натяжного устройства привода пневмокомпрессора 120–150 (12–15)

Гайка болта-натяжителя натяжного устройства

привода компрессора 10–20 (1–2)

Гайки регулировочных винтов коромысел 44–56 (4,4–5,6)

Болты крепления масляного насоса 90–100 (9–10)

Пробка сливная масляного картера 140–160 (14–16)

Болты крепления топливного насоса высокого

давления 28–36 (2,8–3,6)

Гайки топливопроводов высокого давления 18–25 (1,8–2,5)

Болты крепления турбокомпрессора 36–44 (3,6–4,4)

Болты крепления выпускных коллекторов 36–44 (3,6–4,4)

Болты крепления топливопроводов низкого давления:

Болты крепления картера сцепления к картеру коробки передач

Болты крепления картера сцепления к картеру

маховика М12 70–80 (7–8)

Болты крепления проставки к картеру

основной коробки 123–157 (12,5–16)

Болты крепления картера демультипликатора к проставке:

Болты крепления верхней крышки картера основной коробки

Оси вилки переключения демультипликатора 118–128 (12–13)

Болты крепления крышки первичного вала 23,5–35 (2,4–3,6)

Болты крепления муфты зубчатой низшего

диапазона к проставке 49–55 (5–5,6)

Болт крепления фланца выходного вала 431–490 (44–50)

содержание .. 40 41 42 43 44 45 46 47 48 49 50 ..

Необходимость в проведении регулировки клапанного механизма и суть подготовки

Детали мотора ЯМЗ 238, как и узлы любых других двигателей, подвергаются нагреву и, как следствие, упругому расширению. Операция производится с целью обеспечить в разогретом рабочем состоянии плотное прилегание клапана к седлу.

В процессе эксплуатации стоит принимать внимание, что:

- увеличенный тепловой зазор приводит к ухудшению работы камеры сгорания, сокращая ресурс исполнительных органов ГРМ;

- малый зазор не обеспечивает герметичного соединения между клапаном и седлом ГБЦ, что ведет не только к ухудшению показателей мотора, но и приводит к прогару.

Первоначальная задача подготовительного процесса – выключение подачи топлива. Обесточить ТНВД можно поворотом скобы кулисы, расположенной в корпусе регулятора частоты вращения, вниз.

В ранг мероприятий подготовительного плана также включены:

- охлаждение двигателя до температуры 20-30 градусов;

- демонтаж клапанной крышки;

- проверка усилия затяжки осей коромысел ГРМ (заводом-изготовителем предписан диапазон 120-150 Нм).

Устройство[править | править код]

Система питания — механический ТНВД, по одной насосной секции на цилиндр, с непосредственным впрыском. Расположен в развале блока цилиндров. Впускные трубопроводы расположены в развале блока цилиндров. Клапанный механизм OHV, клапаны расположены (по 4 на цилиндр) в головке блока и приводятся через коромысла и штанги от нижнего распределительного вала, находящегося в блоке цилиндров и приводимого в движение через две шестерни, расположенные на переднем конце двигателя и закрытые крышкой. Штанги имеют роликовые толкатели. У коленчатого вала шатунные шейки расположены под углом 90° (ЯМЗ-8463), что обеспечивает равномерные вспышки каждые 90°. Шатуны смещённые. Охлаждение двигателя жидкостное. Гильзы цилиндров отлиты из высокопрочного чугуна. Все впускные и выпускные клапаны снабжены двумя пружинами. Специальным замком тарелка пружины соединяется с клапаном, обеспечивая его вращение при работе двигателя

Распределительный вал стальной, штампованный, движение от кулачков, индивидуальных для каждого клапана, передаётся штангами с роликовыми толкателями. Коленчатый вал изготовляется горячей штамповкой из стали. 1-й и 4-й кривошипы расположены под углом 180° в плоскости, перпендикулярной к плоскости 2-го и 3-го кривошипов, смещённых относительно друг друга тоже на 180°.

Топливный насос высокого давления (ТНВД) 8-и плунжерный, размещён между рядами цилиндров. Привод — центробежной муфтой с авторегулированием опережения впрыска топлива. Все плунжеры расположены в ряд.

Поршни отливаются из высококремнистого алюминиевого сплава, каждый имеет 2 компрессионных кольца и 1 маслосъёмное.

Тип: дизельный; Диаметр цилиндра: 140 мм; Ход поршня: 140 мм; Клапанный механизм: OHV (нижневальный, верхнеклапанный); Расположение цилиндров: V-образное, под углом 90 градусов; Охлаждение: жидкостное; Материал блока цилиндров: чугун; Система питания: механический рядный ТНВД; Число тактов: 4.

Конструкцию двигателей семейства ЯМЗ-840 характеризуют следующие решения:

применение индивидуальных для каждого цилиндра унифицированных головок цилиндров, позволившее упростить конструкцию отливки, унифицировать головки цилиндров для двигателей с различным числом цилиндров, улучшить приспособленность двигателя к ремонту и упростить проблему уплотнения газового стыка;

использование стальных прокладок кардинально решило проблему уплотнения газового стыка и регулировку надпоршневого зазора за счет установки прокладок различной толщины;

применение поршней с относительно короткой юбкой, с двумя компрессионными и одним маслосъемным кольцом позволило уменьшить габариты двигателя по высоте и ширине, повысить жесткость цилиндровой части блока и гильз цилиндров, а также повысить механический к.п.д. двигателя за счет сокращения потерь на трение;

использование полостного масляного охлаждения поршней;

конструкция привода газораспределения, топливного насоса и агрегатов автомобиля от заднего конца коленчатого вала обеспечивает виброзащищенность двигателя и уменьшает его шумность;

применение четырёх клапанов на каждый цилиндр двигателя с целью улучшения наполнения и снижения насосных потерь, профилированные впускные каналы, обеспечивающие заданный момент закрутки воздушного заряда, существенно повлияли на улучшение топливной экономичности двигателя;

установлен эффективный гаситель крутильных колебаний коленчатого вала с целью снижения напряжений в его элементах;

для повышения ресурса(более 10 тысяч часов) шейки коленчатого вала азотированы;

применены полнопоточные масляные фильтры с высокой степенью очистки и бессопловый центробежный масляный фильтр для улучшения качества фильтрации масла, выносные высокоэффективные воздушные фильтры сухого типа предотвращают износы цилиндров и улучшают показатели двигателя;

гидравлическая или дисковая муфты в приводе вентилятора обеспечивают автоматическое и ручное управление включением вентилятора;

применен встроенный (в систему охлаждения двигателя) охладитель наддувочного воздуха типа «вода-воздух» для снижения теплонапряженности, улучшения экономичности и ресурса;

в процессе отработки конструкции подобраны оптимальные фазы газораспределения, форма камеры сгорания, угол опережения впрыска топлива, элементы топливной системы с целью получения высоких показателей по топливной экономичности, дымности, токсичности и шуму;

применены новые ТНВД с максимальным давлением впрыска топлива до 1000 кГс/см2.

Выводы

Высокая популярность азотирования в различных сферах промышленности обуславливается возможностью получения стабильного результата при невысоких затратах. Наиболее распространена азотация в тяжелой промышленности, машиностроении, станкостроении. Именно в данных отраслях требуется соблюдение наилучшего соотношения трех параметров — качества, времени и стоимости.

- Структура и износостойкость азотированных конструкционных сталей и сплавов: моногр. / Куксенова Лидия Ивановна. — М.: Московский Государственный Технический Университет (МГТУ) имени Н.Э. Баумана, 2012.

- Электрохимико-термическая обработка металлов и сплавов / И.Н. Кидин и др. — М.: Металлургия, 1978.

- Статья на Википедии